Похожие презентации:

!!! Курсы ОРД 3 в 1 - ответственные + отв по произ контр январь 2025

1. Повышение квалификации «Оборудование, работающее под избыточным давлением» Ответственные за исправное состояние и безопасную

эксплуатациюсосудов, работающих под давлением;

трубопроводов пара и горячей воды;

котлов;

Ответственные за осуществление

производственного контроля

Разработчик:

профессор кафедры

БТПиП МИПКиПК, к.т.н., доцент

Снарский Андрей Станиславович

2.

Раздел:• Общие сведения о

нормативных правовых актах

Республики Беларусь

в области промышленной

безопасности

3. Основные нормативные документы (в т.ч. в области ОРД)

• Закон Республики Беларусь о промышленнойбезопасности (от 5 января 2016 г. № 354-З)

ВНИМАНИЕ! Закон - в новой редакции (главные внесены изменения и дополнения

Законом Республики Беларусь от 10.12.2020 N 66-З) Вступили в силу с 16.06.2021

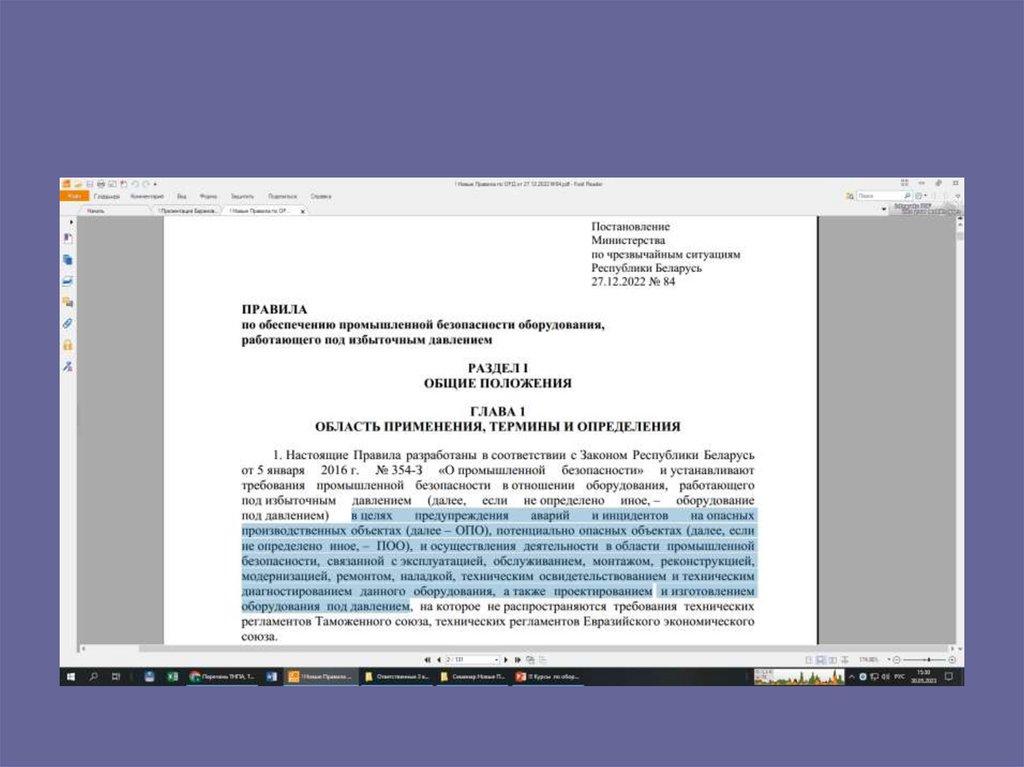

• Правила по обеспечению промышленной безопасности

оборудования, работающего под избыточным давлением

(утверждены постановлением Министерства по

чрезвычайным ситуациям Республики Беларусь 27.12.2022

№84 ) ВНИМАНИЕ! С 1 июня 2023 – новые, что указаны выше!

• ТР ТС 032/2013 Технический регламент Таможенного союза «О

безопасности оборудования, работающего под избыточным

давлением» (В редакции изменений 2021 года)

• ГОСТ 34347-2017 Сосуды и аппараты стальные сварные.

Общие технические условия. (относительно новое)

Введен в действие постановлением Государственного комитета

по стандартизации Республики Беларусь от 14 сентября 2018 г. №

49 непосредственно в качестве государственного стандарта

Республики Беларусь с 1 мая 2019 г.

• Инструкция по эксплуатации (производственная) для

персонала (рабочих) обслуживающих оборудование под

давлением (инструкция по эксплуатации) – локальный

нормативный правовой акт

4. ВНИМАНИЕ

Инструкция по эксплуатации ––локальный правовой акт организации,

эксплуатирующей оборудование под давлением,

разработанный с учетом требований

руководства (инструкции) по эксплуатации,

устанавливающий порядок действий

работников при эксплуатации (обслуживании)

оборудования под давлением

(это определение, согласно действующих Правил)

5. ВНИМАНИЕ!

• С 01 июня 2023 г. - Новые Правила поОРД

• (файл Новых Правил – прилагается к

презентации)

6.

7. ВНИМАНИЕ!

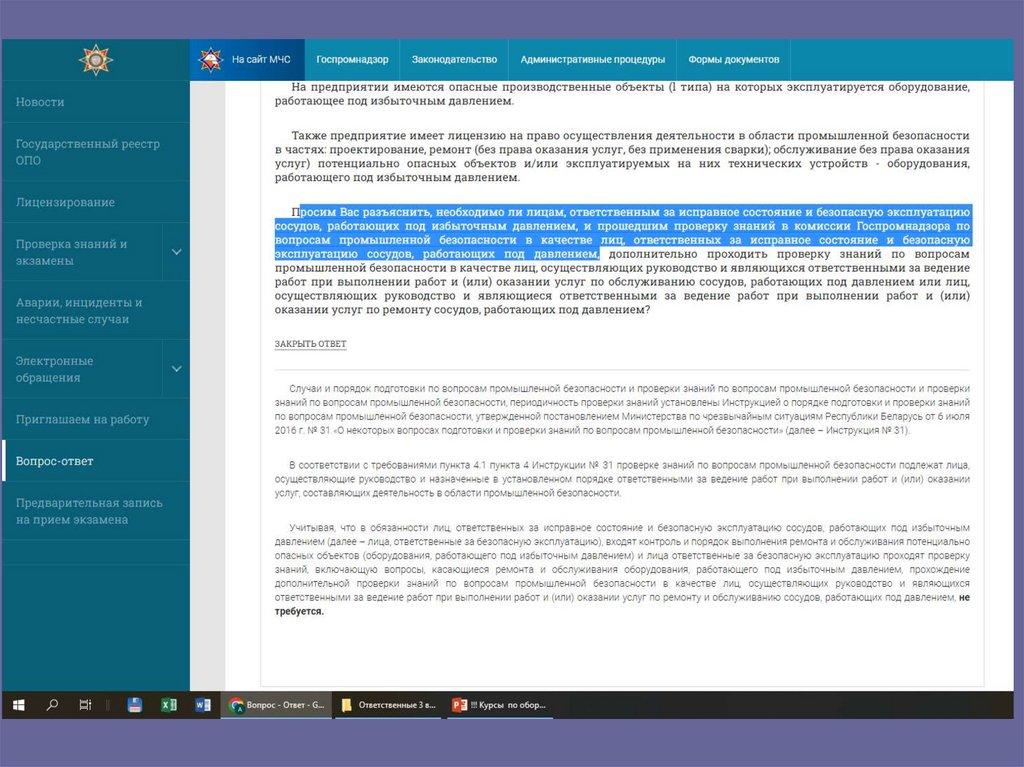

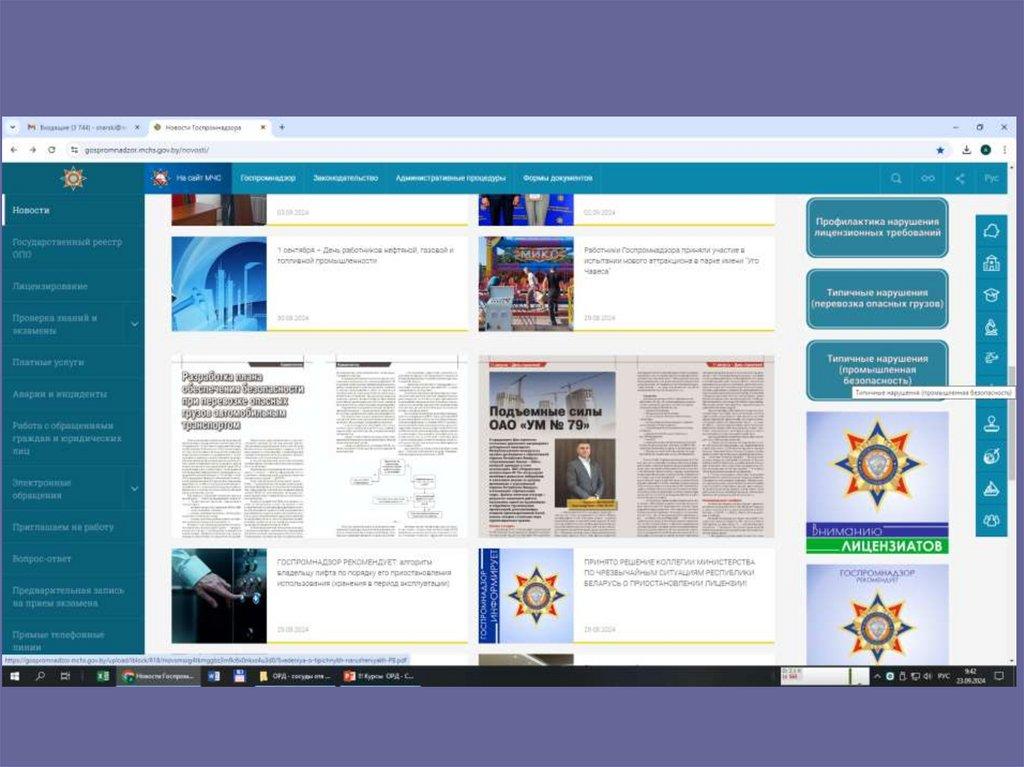

• Прошу плотнее работать софициальным сайтом Госпромнадзора:

gospromnadzor.mchs.gov.by

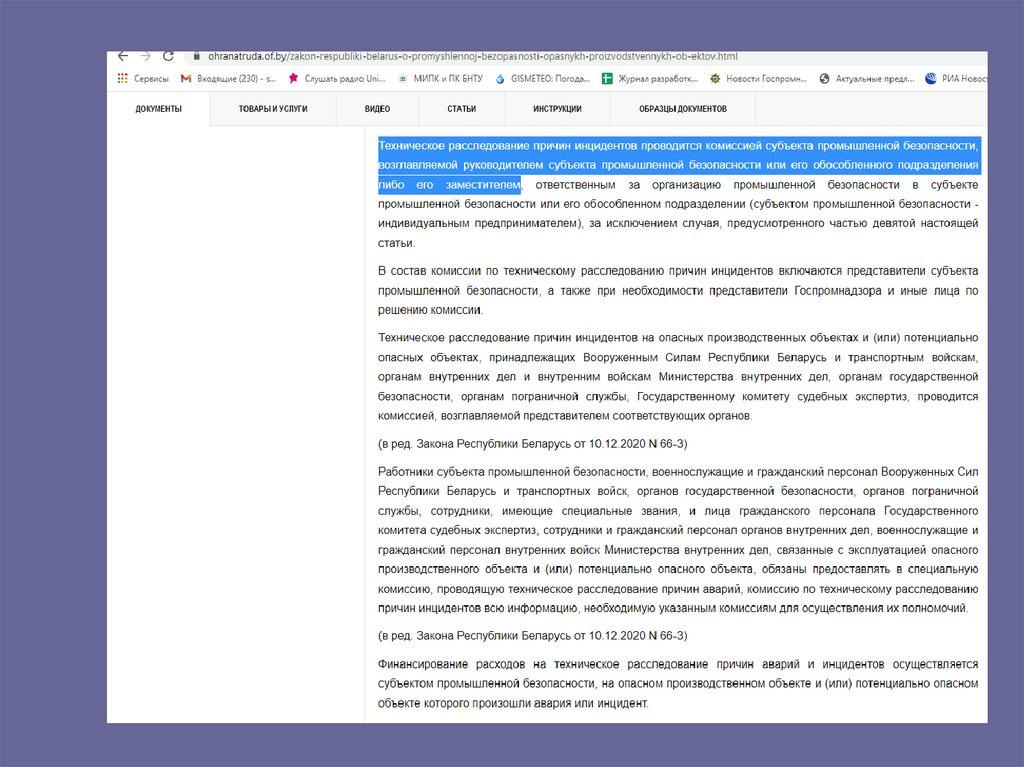

8.

9.

10.

11.

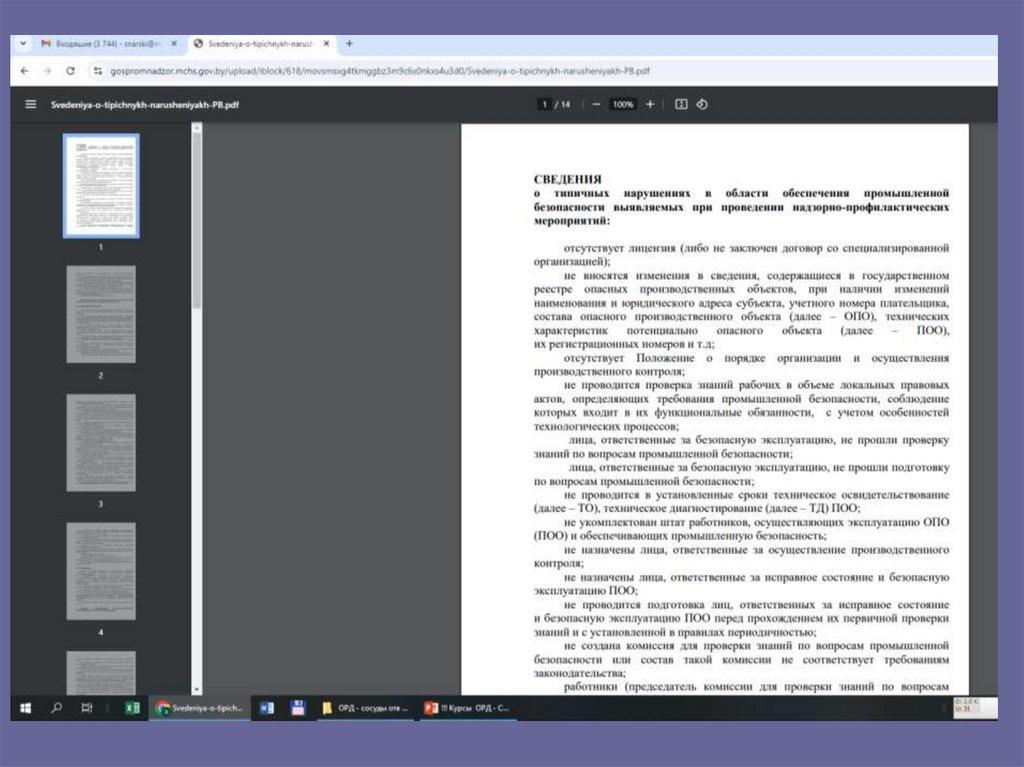

12. ВНИМАНИЕ! Этот файл – прилагается к презентации! Давайте рассмотрим более подробно по тексту Файла:

13.

14. ВНИМАНИЕ

• ПРОШУ проработатьвышеуказанные нарушения и

устранить – не ждать прихода

инспекторов

• См. подробнее – этот документ

прилагается к презентации

15.

• Уважаемые коллеги,• Да, Правила – главный ТНПА, НО!

• Прошу Вас не забывать про 2-ю Вашу

«настольную книгу» • ТР ТС 032/2013

16.

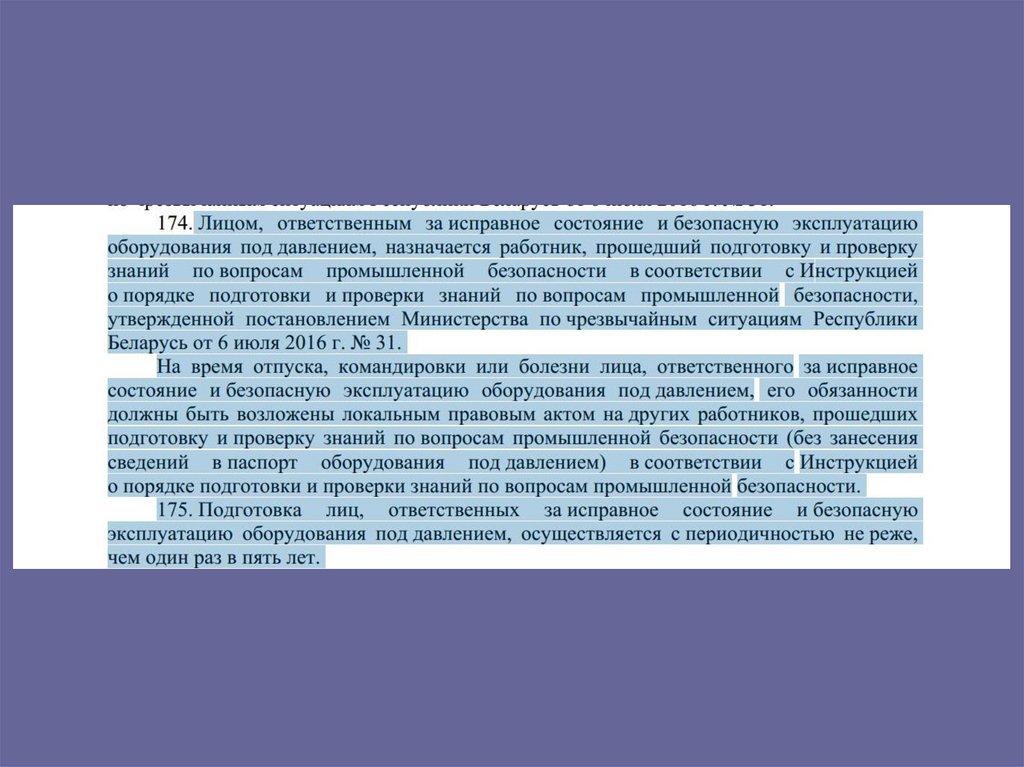

• ТЕХНИЧЕСКИЙ РЕГЛАМЕНТТАМОЖЕННОГО СОЮЗА

• ТР ТС 032/2013

• О БЕЗОПАСНОСТИ ОБОРУДОВАНИЯ,

РАБОТАЮЩЕГО

• ПОД ИЗБЫТОЧНЫМ ДАВЛЕНИЕМ

• (действующая редакция не 2013, а 2021

года! – прилагается к презентации)

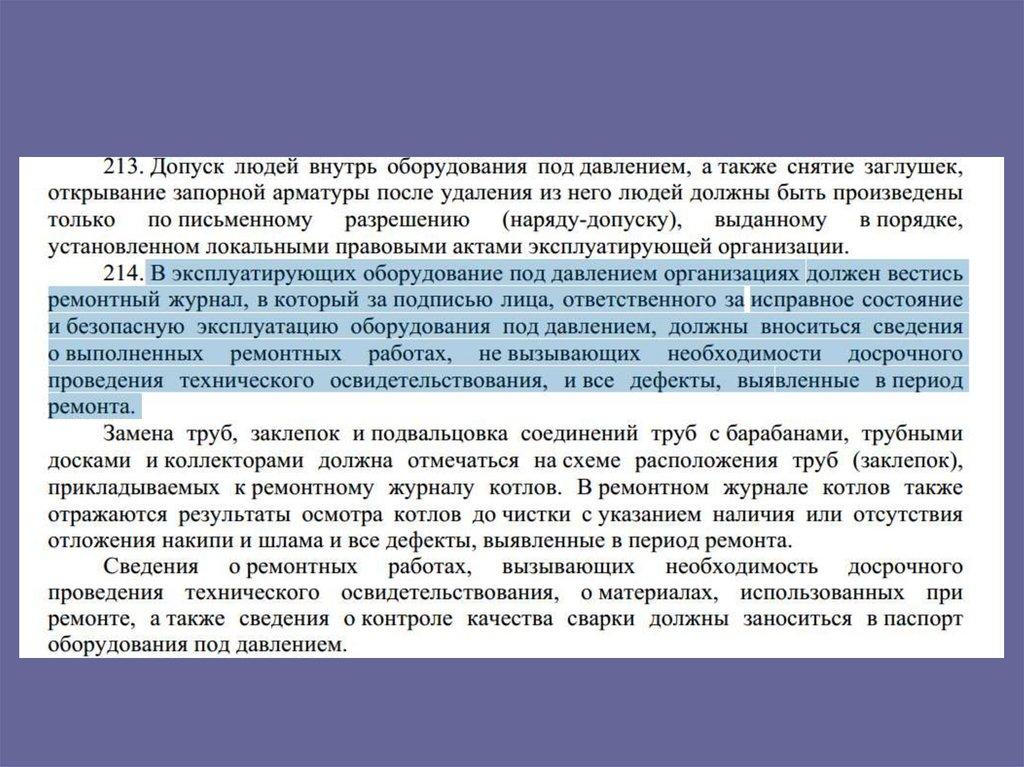

17.

18.

19.

20.

21.

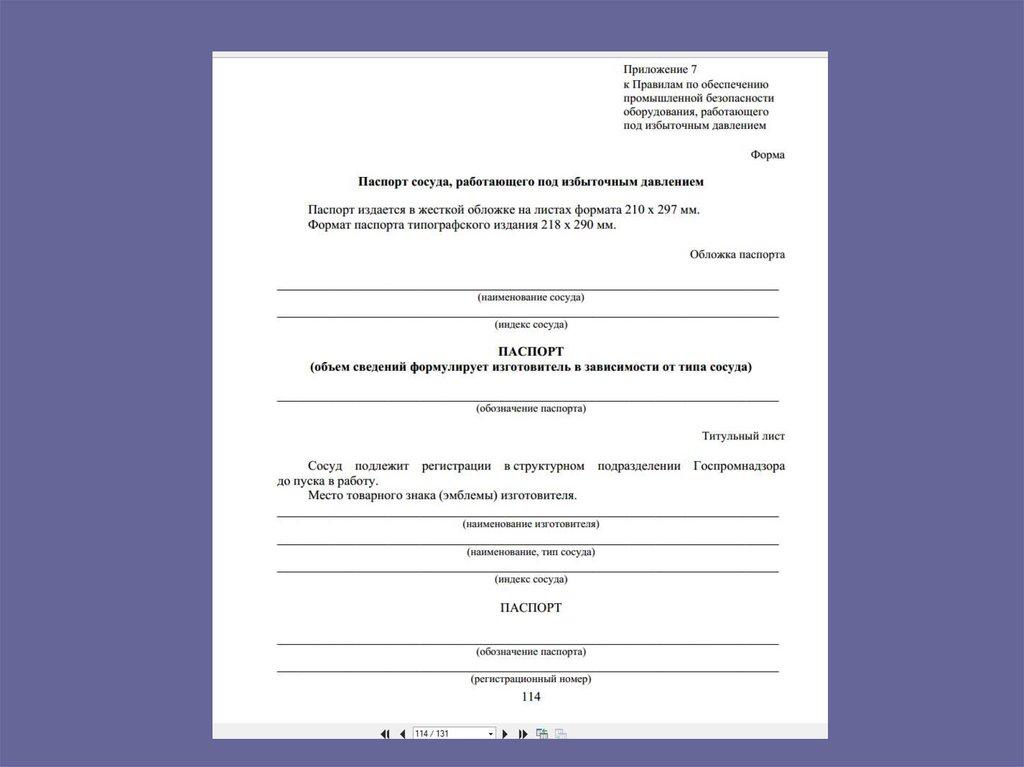

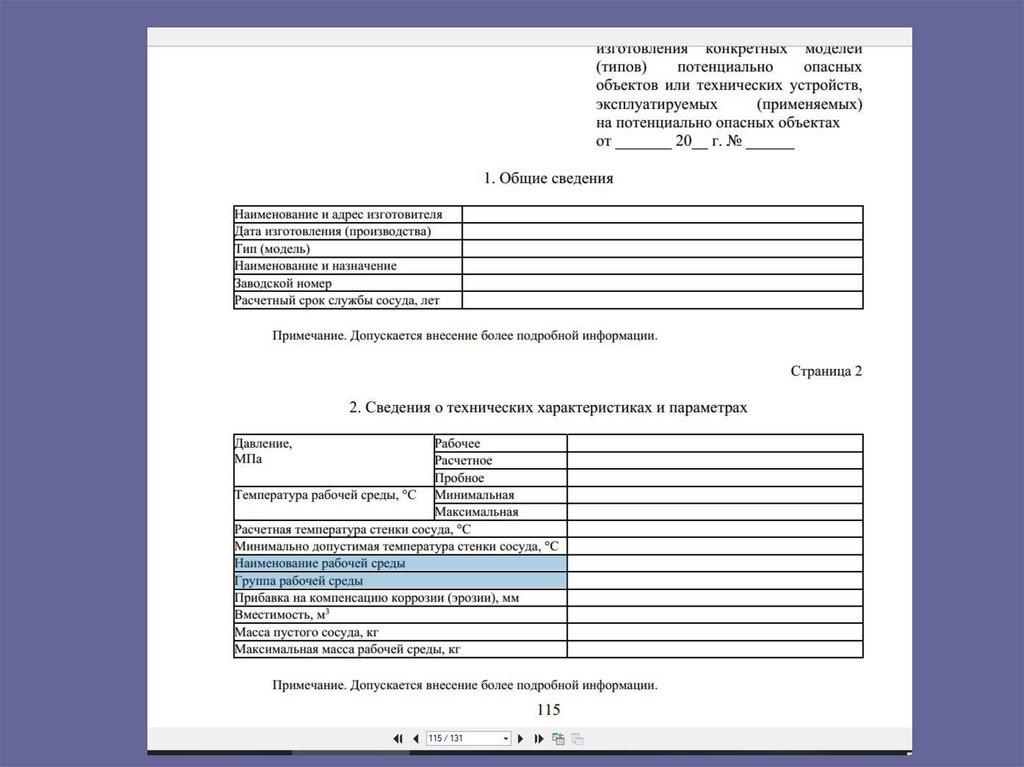

• ВНИМАНИЕ!• Группа рабочих сред четко связана с

паспортом на сосуд!

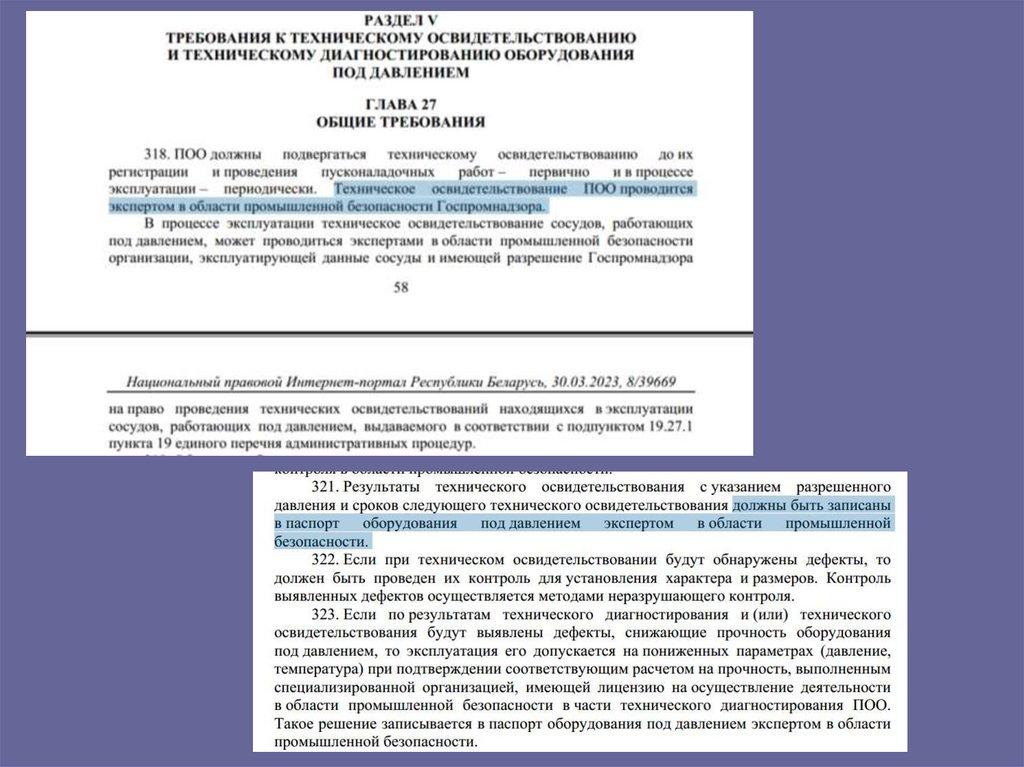

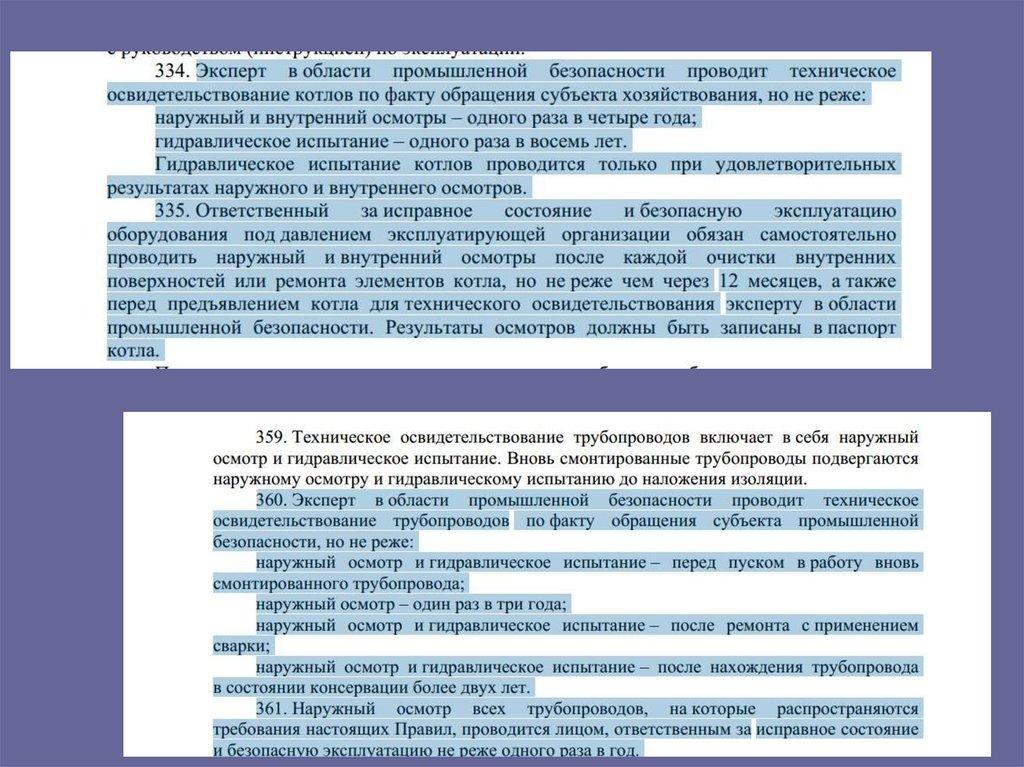

22.

23.

24.

• Возвращаемся к ТР ТС 032/201325.

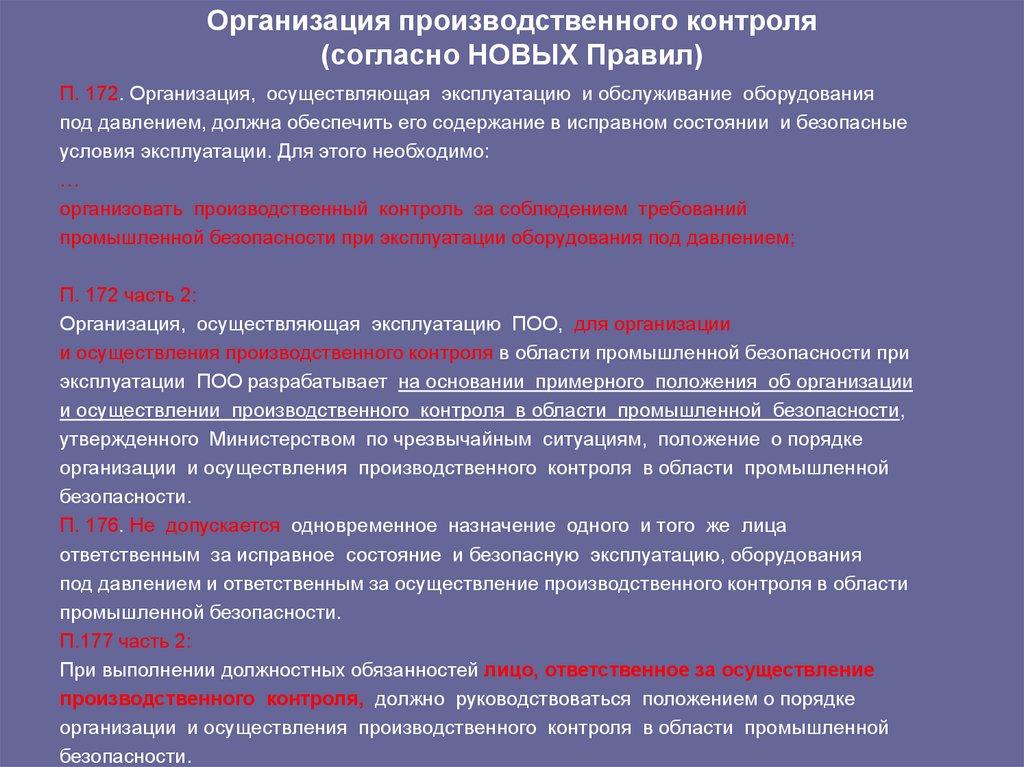

26.

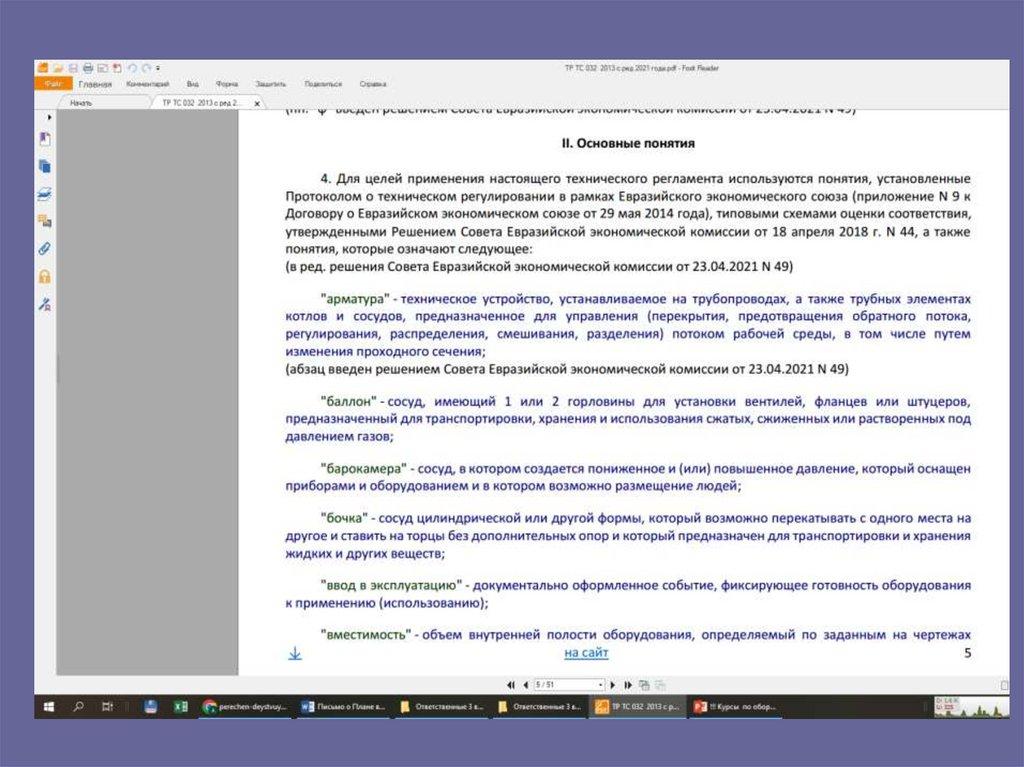

• ОСНОВНЫЕ определения в областиОРД– см. здесь!

• Подробнее – см. текст ТР ТС 032/2013

• (прилагается к презентации)

27.

28.

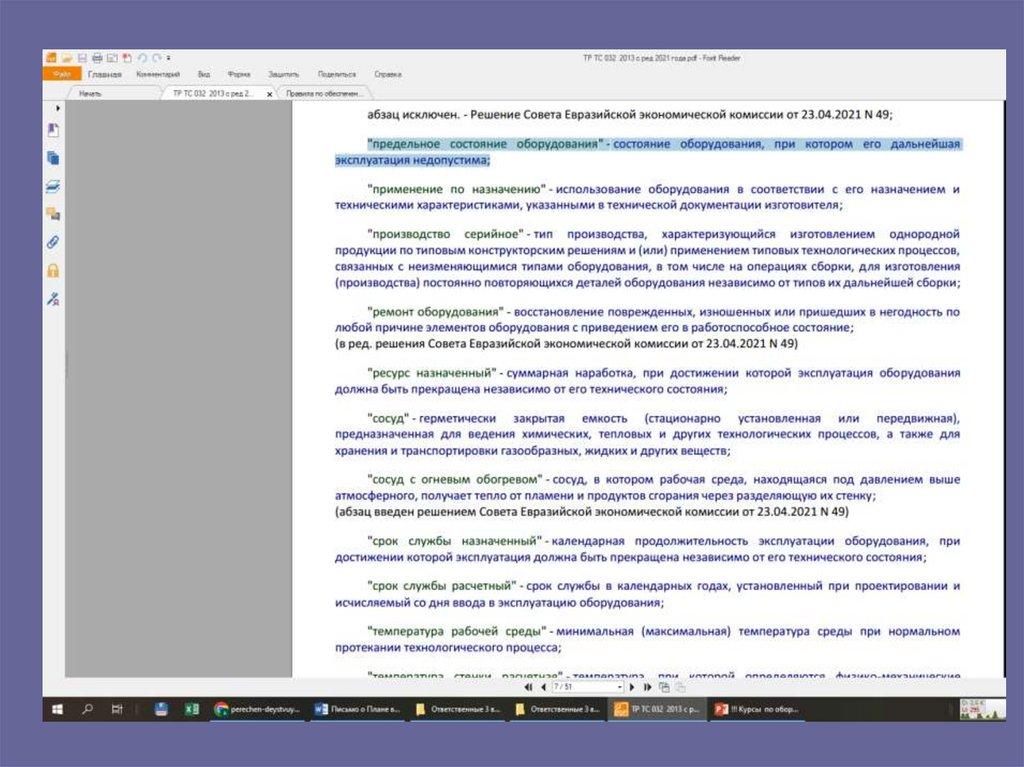

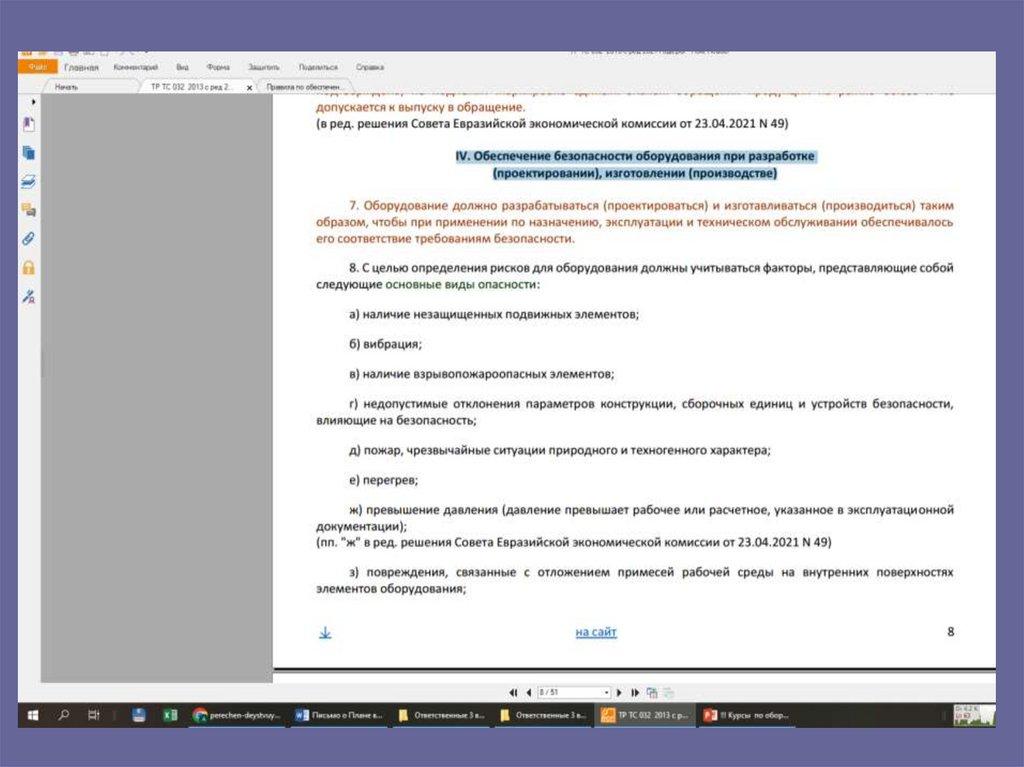

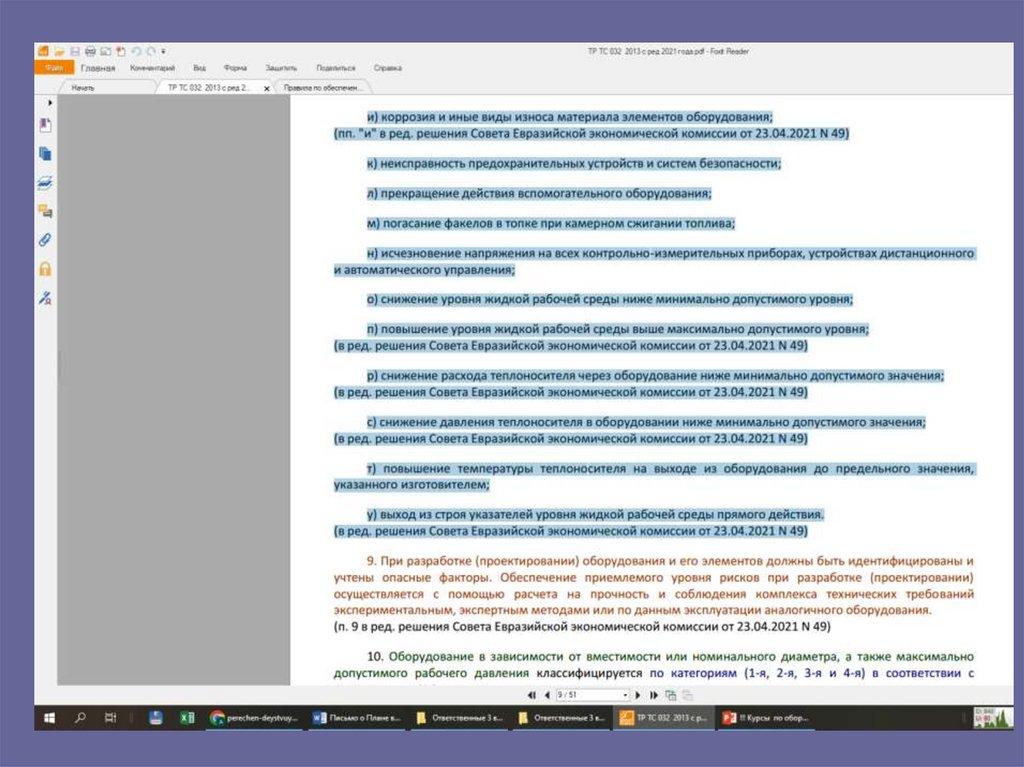

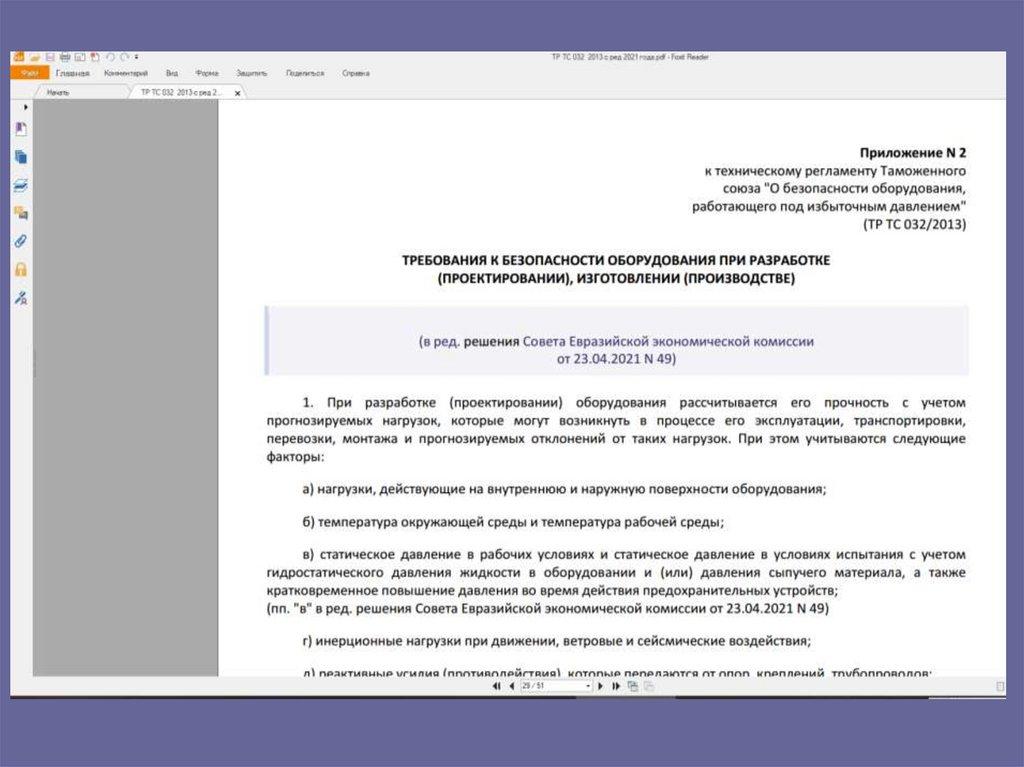

• ВНИМАНИЕ!• Ваше оборудование (сосуды, котлы,

ТПГВ)

• НАДЕЖНЫ,

• Т.к. обязательно ДОЛЖНЫ соблюдаться

п. 7 (и ВЫ - в выполнении пункта) и п.8,

9 и др., а также – Приложения 2

• ТР ТС 032/2013

29.

30.

31.

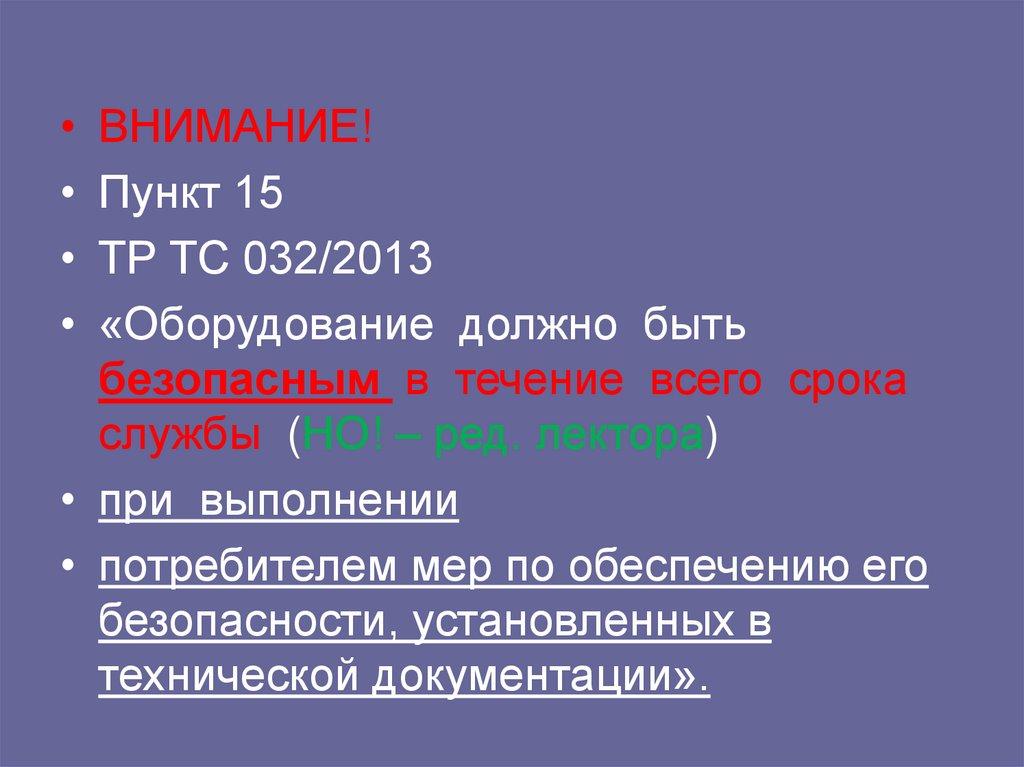

• ВНИМАНИЕ!• Пункт 15

• ТР ТС 032/2013

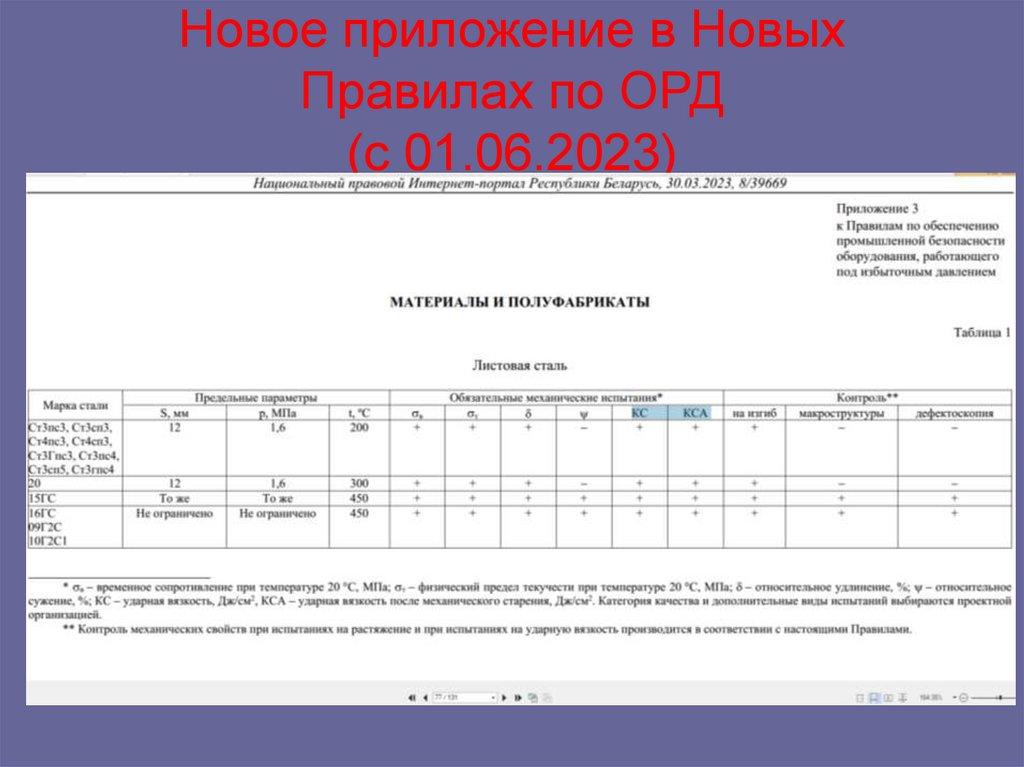

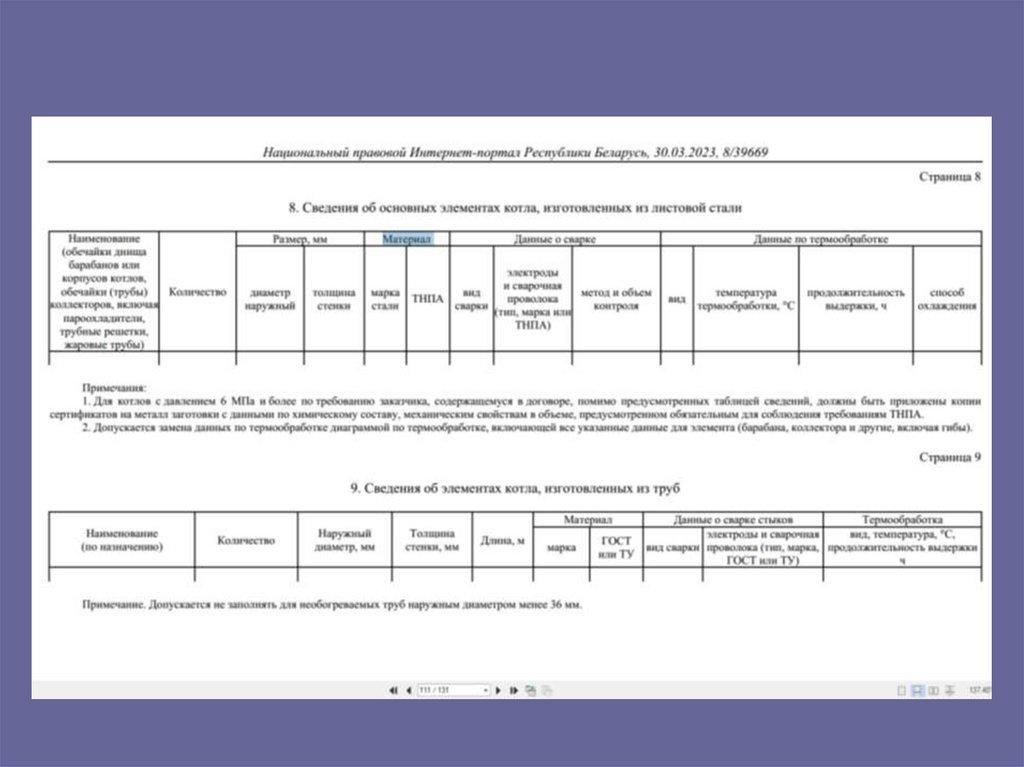

• «Оборудование должно быть

безопасным в течение всего срока

службы (НО! – ред. лектора)

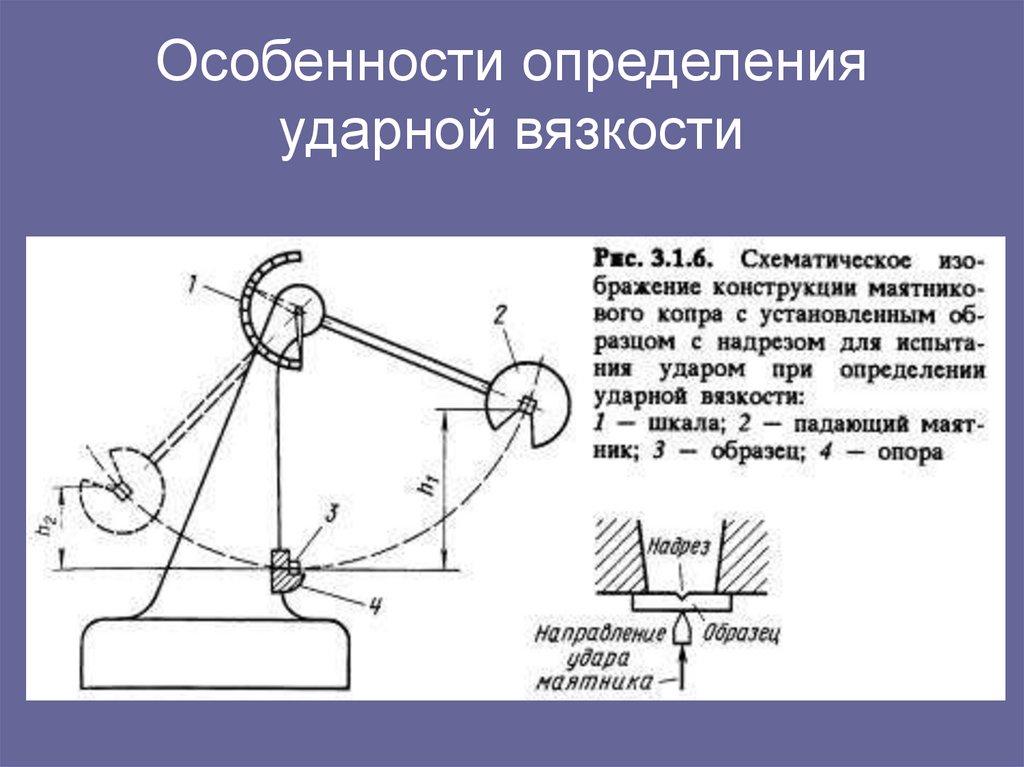

• при выполнении

• потребителем мер по обеспечению его

безопасности, установленных в

технической документации».

32.

33.

• Подробнее – см. текст ТР ТС 032/2013• (прилагается к презентации)

34. ВНИМАНИЕ

В соответствии с частью первой статьи20 Закона Республики Беларусь от 5

января 2016 г. № 354-З «О

промышленной безопасности»

Правила являются техническими

нормативными правовыми актами,

устанавливающими обязательные для

соблюдения требования

промышленной безопасности.

35.

36. Основные понятия и определения

• Требования промышленной безопасности –условия, запреты, ограничения и другие

обязательные для соблюдения требования,

содержащиеся в настоящем Законе, актах

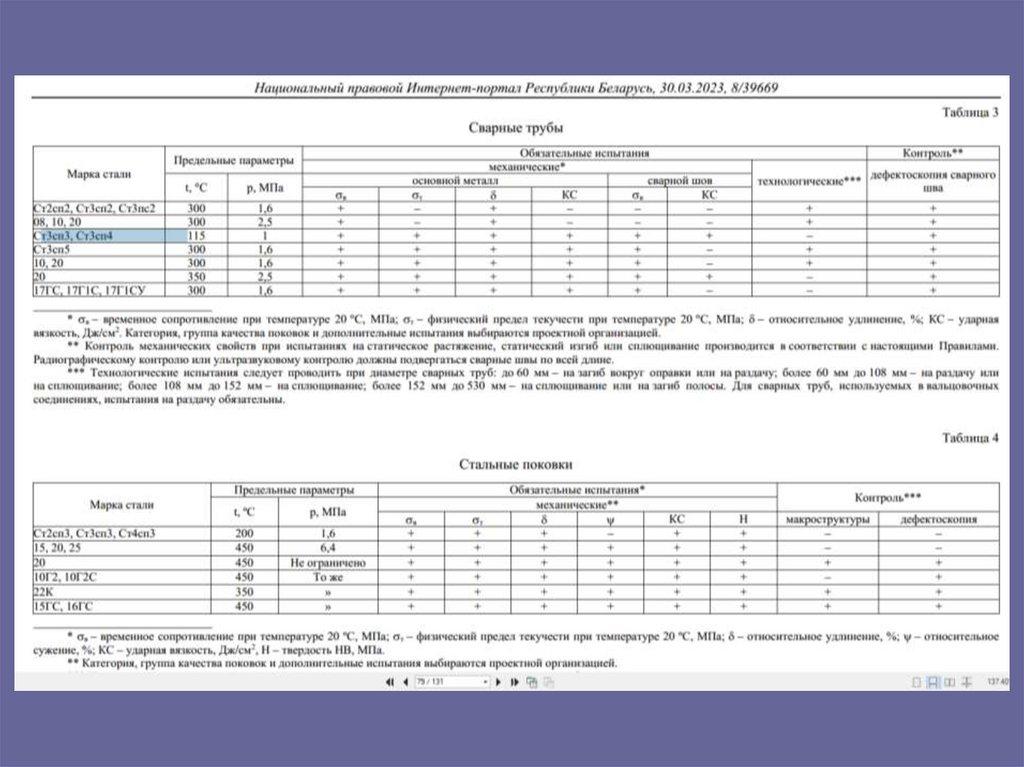

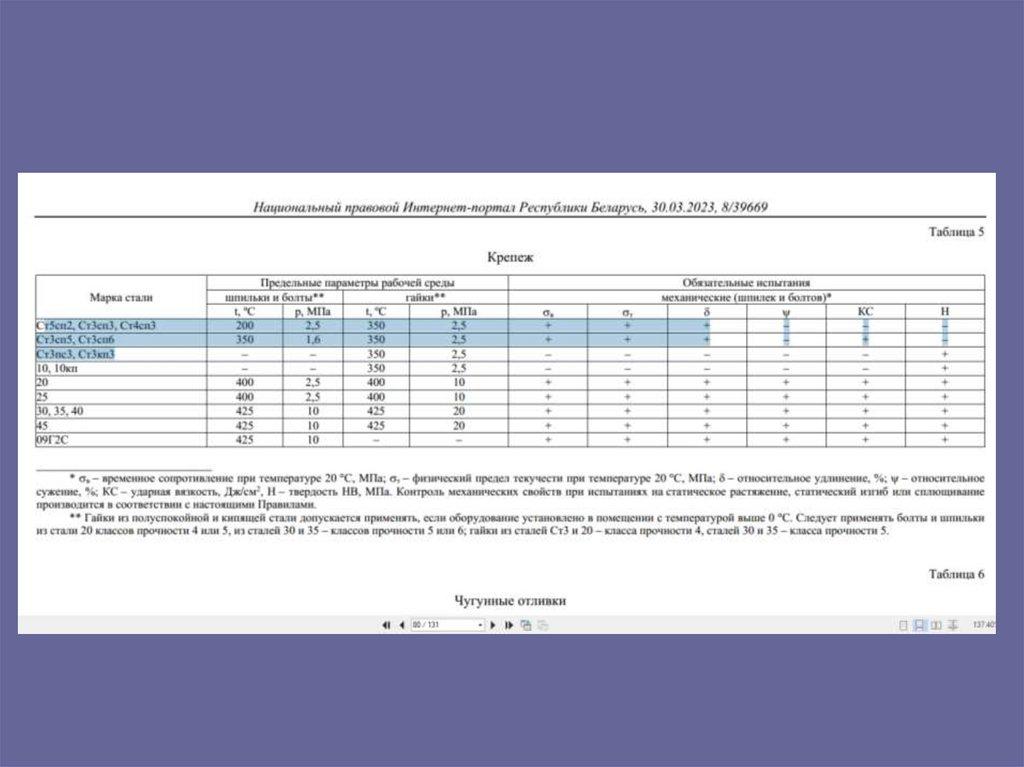

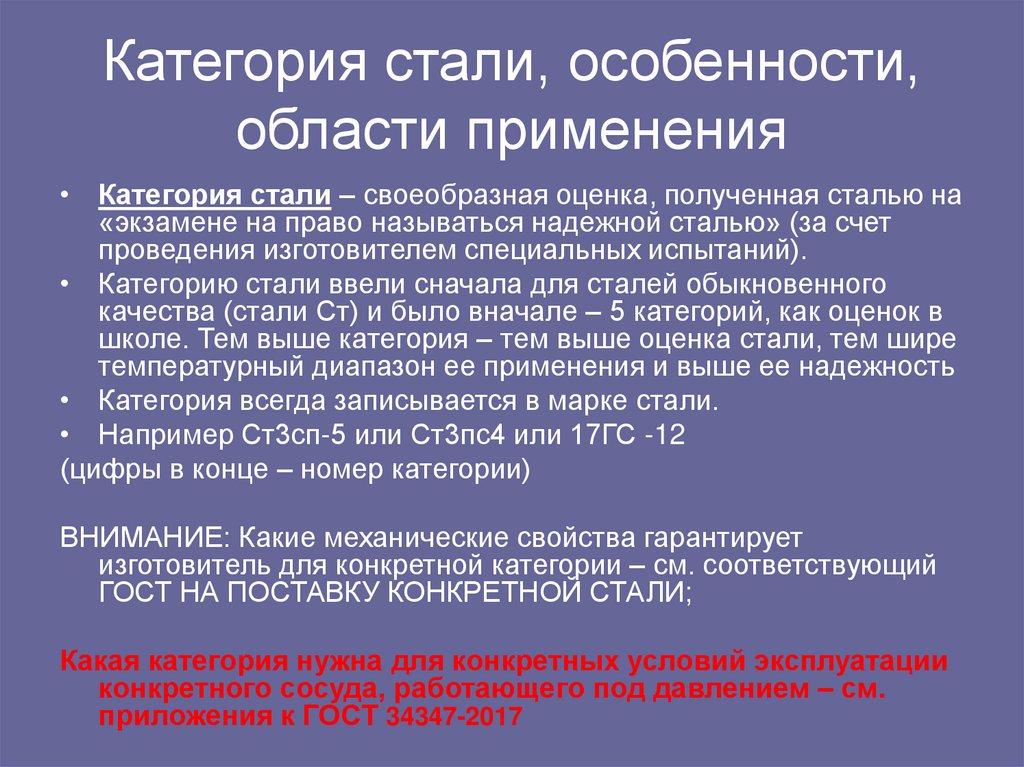

Президента Республики Беларусь, правилах по

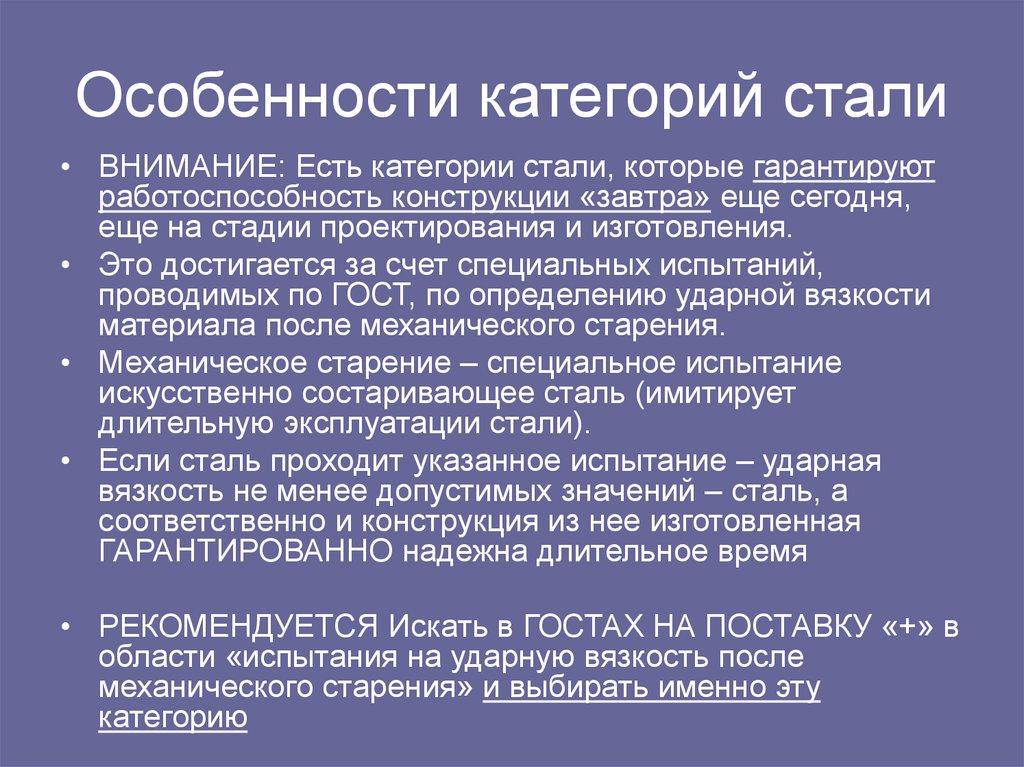

обеспечению промышленной безопасности, иных

актах законодательства, международных договорах

Республики Беларусь, технических регламентах

Таможенного союза, а также в технических

регламентах Евразийского экономического союза и

иных актах, составляющих право Евразийского

экономического союза,

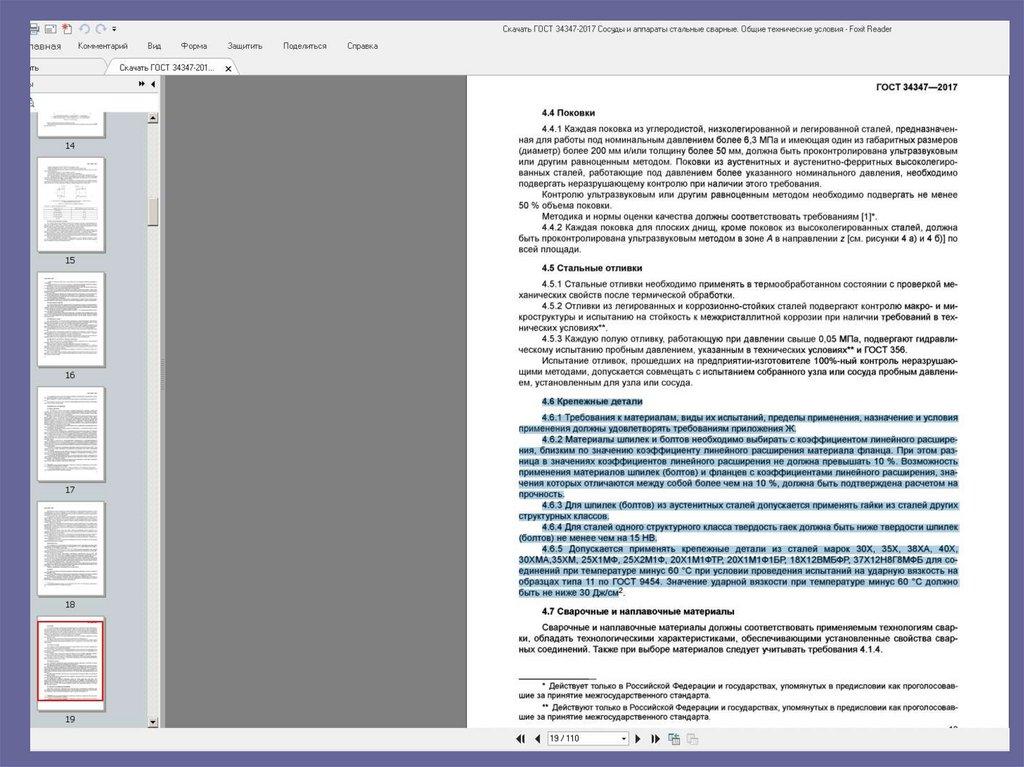

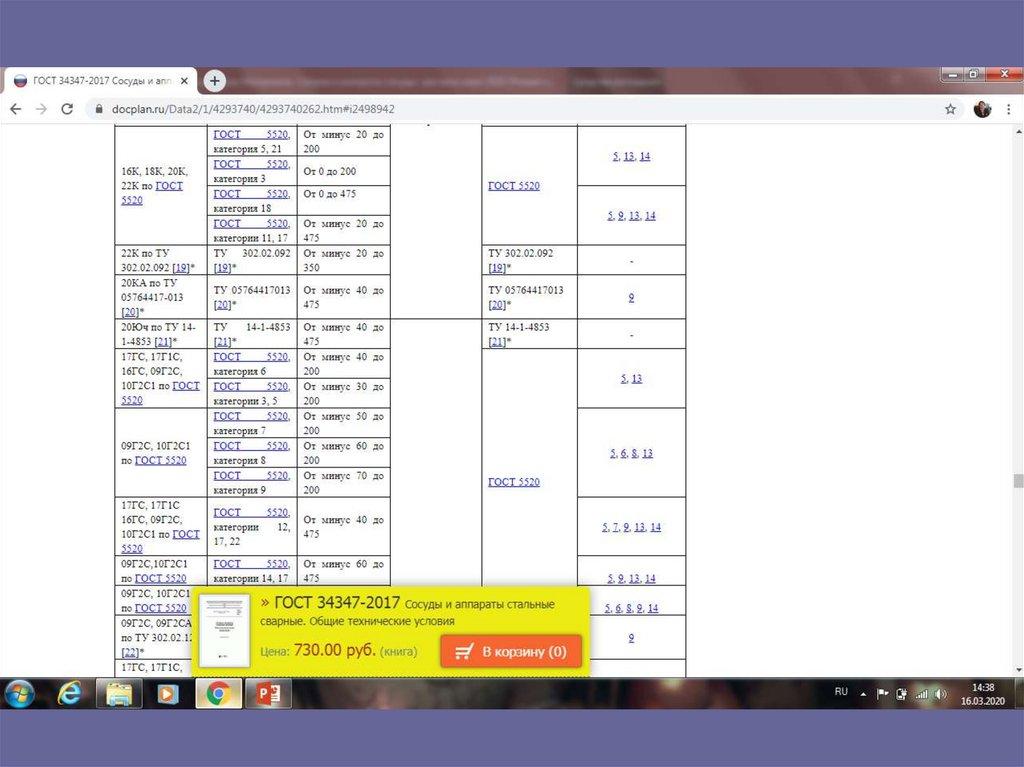

соблюдение которых обеспечивает промышленную

безопасность.

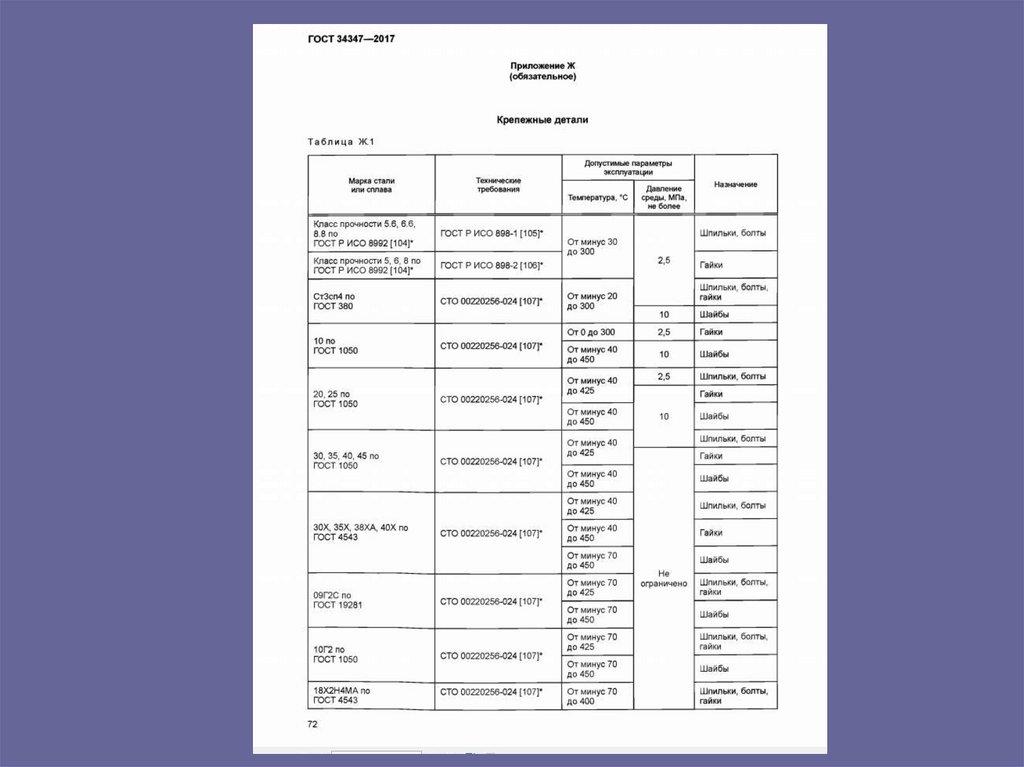

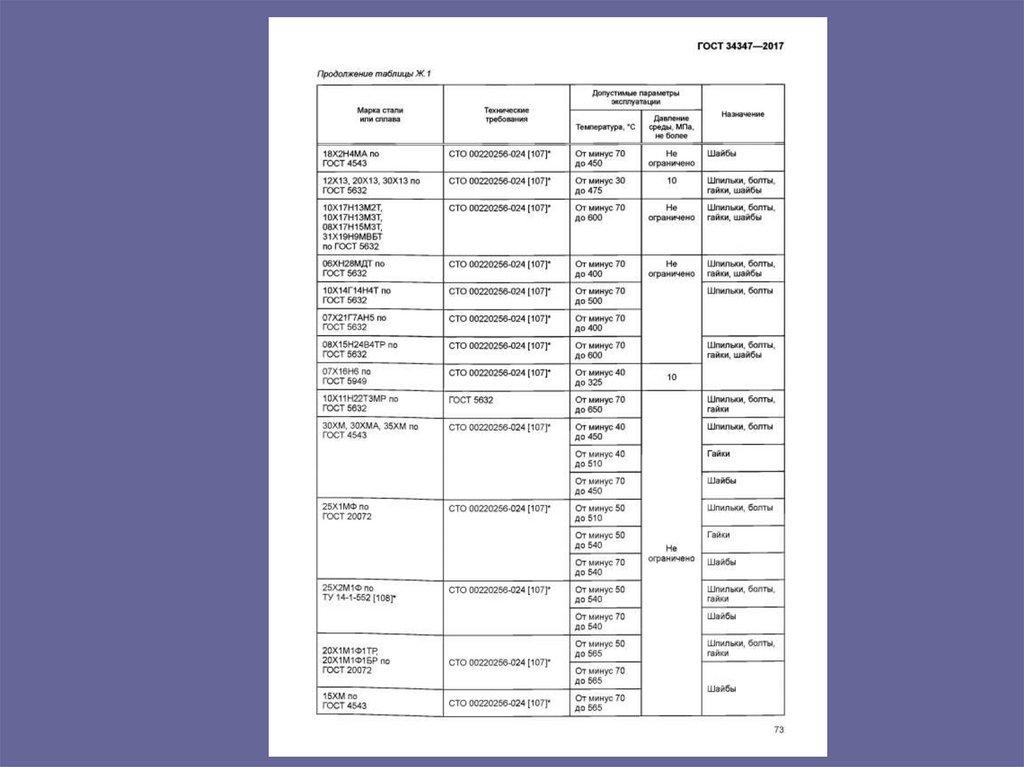

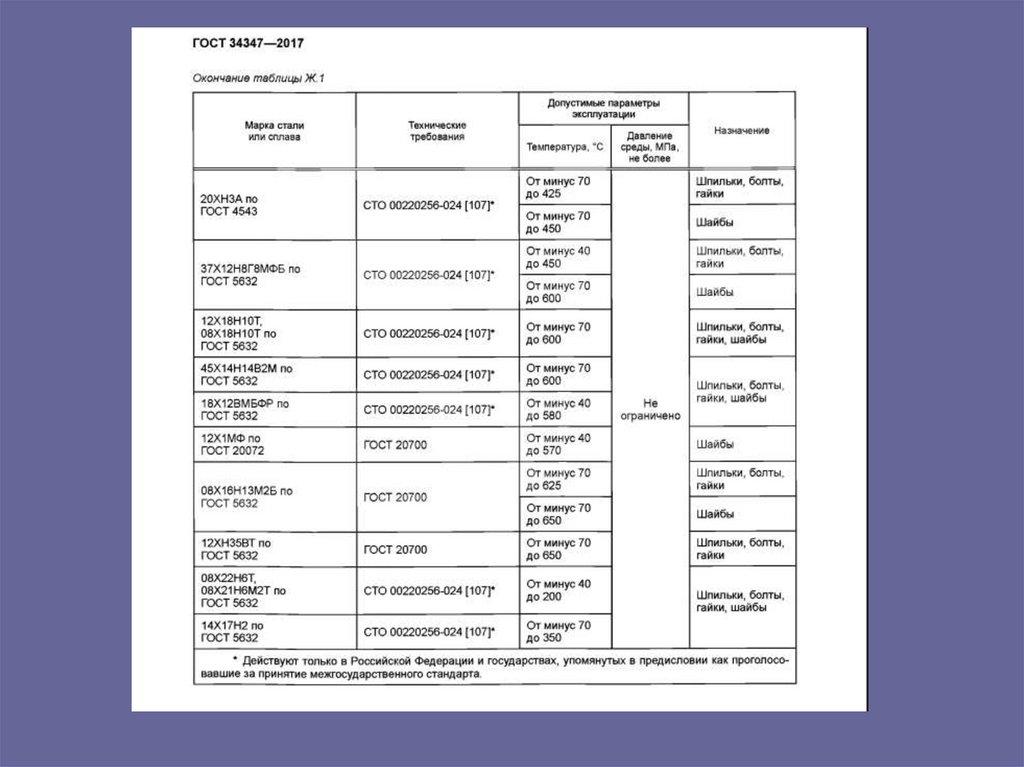

(в соответствии с Законом РБ о промышленной

безопасности)

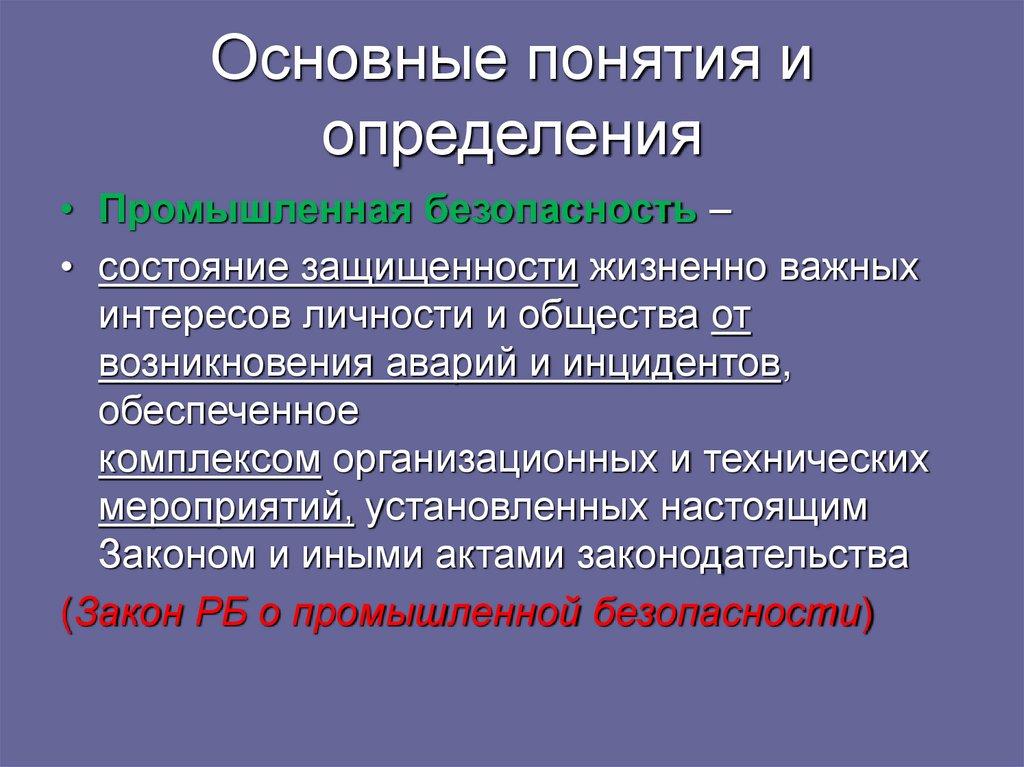

37. Основные понятия и определения

• Промышленная безопасность –• состояние защищенности жизненно важных

интересов личности и общества от

возникновения аварий и инцидентов,

обеспеченное

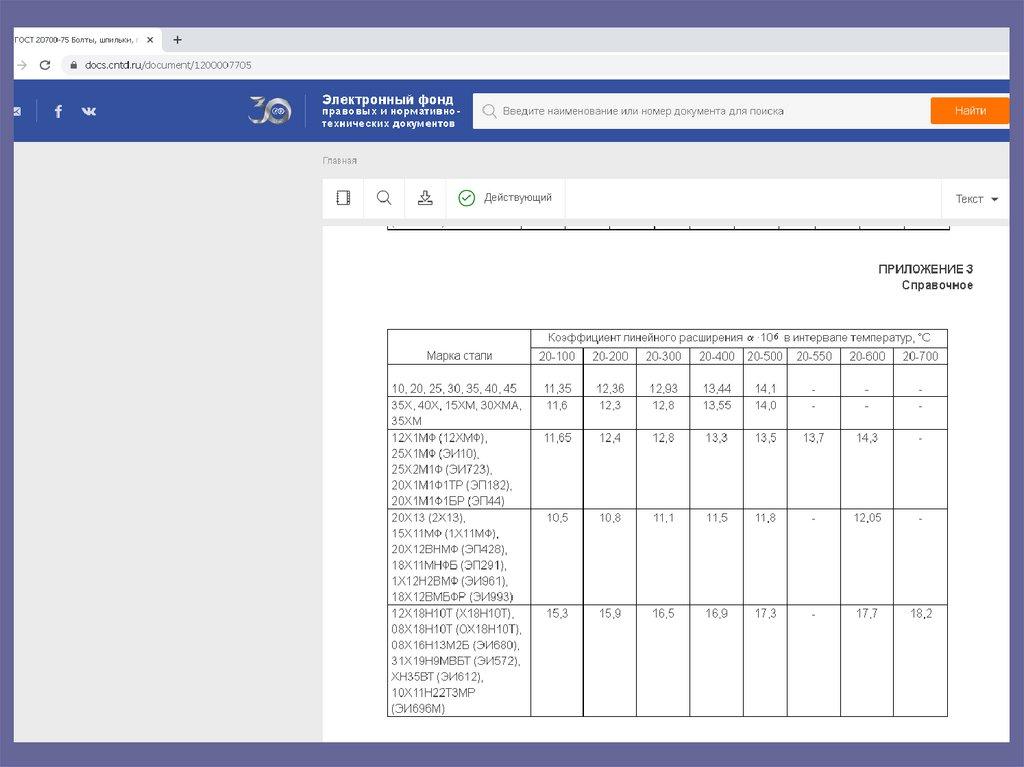

комплексом организационных и технических

мероприятий, установленных настоящим

Законом и иными актами законодательства

(Закон РБ о промышленной безопасности)

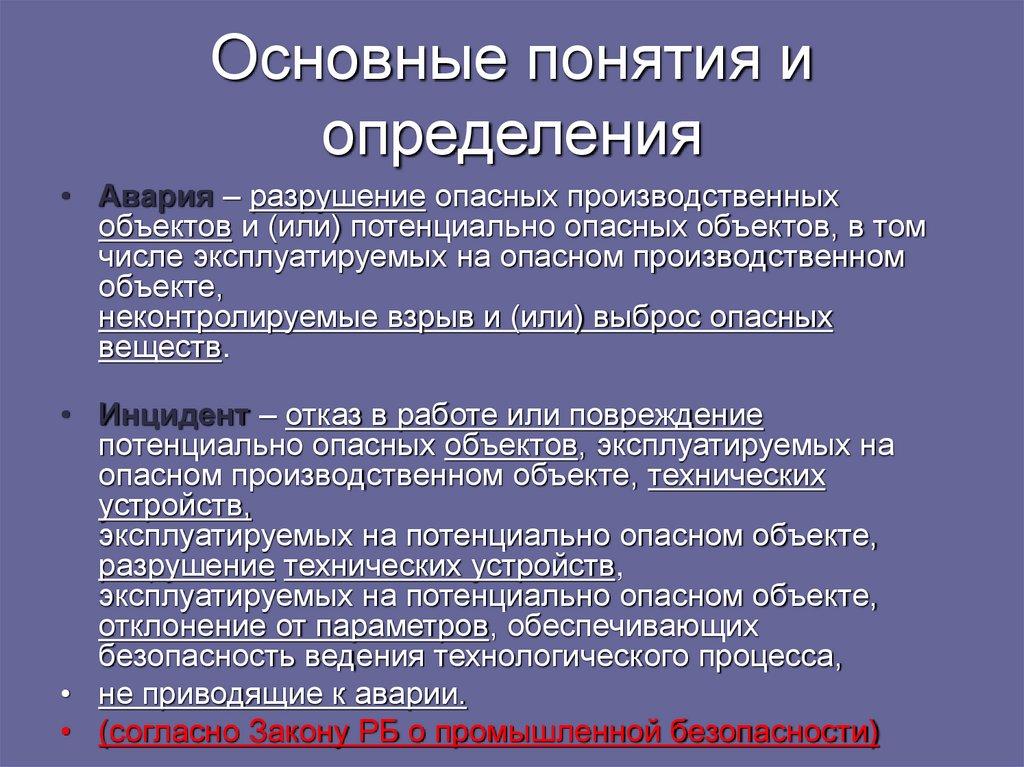

38. Основные понятия и определения

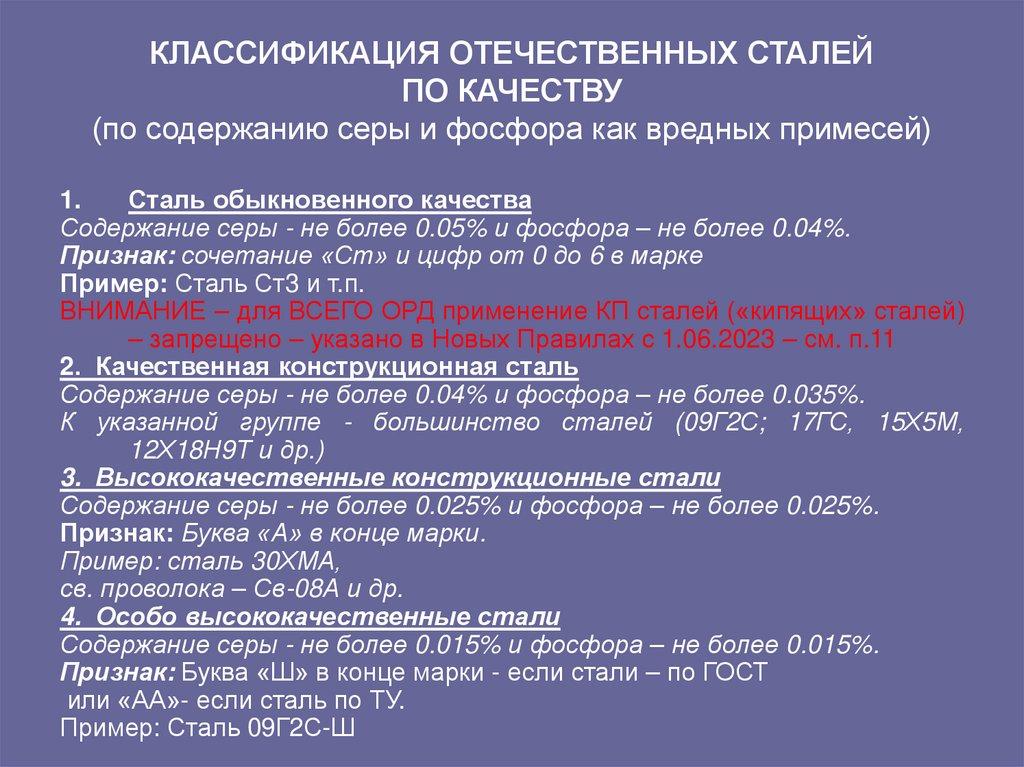

• Авария – разрушение опасных производственныхобъектов и (или) потенциально опасных объектов, в том

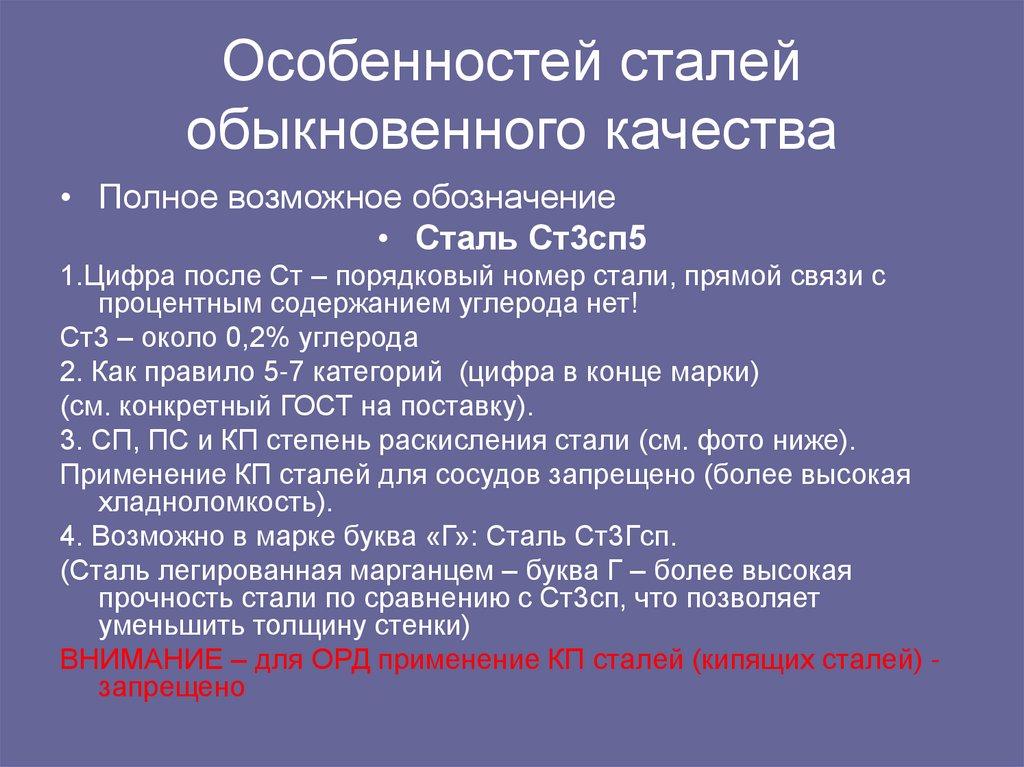

числе эксплуатируемых на опасном производственном

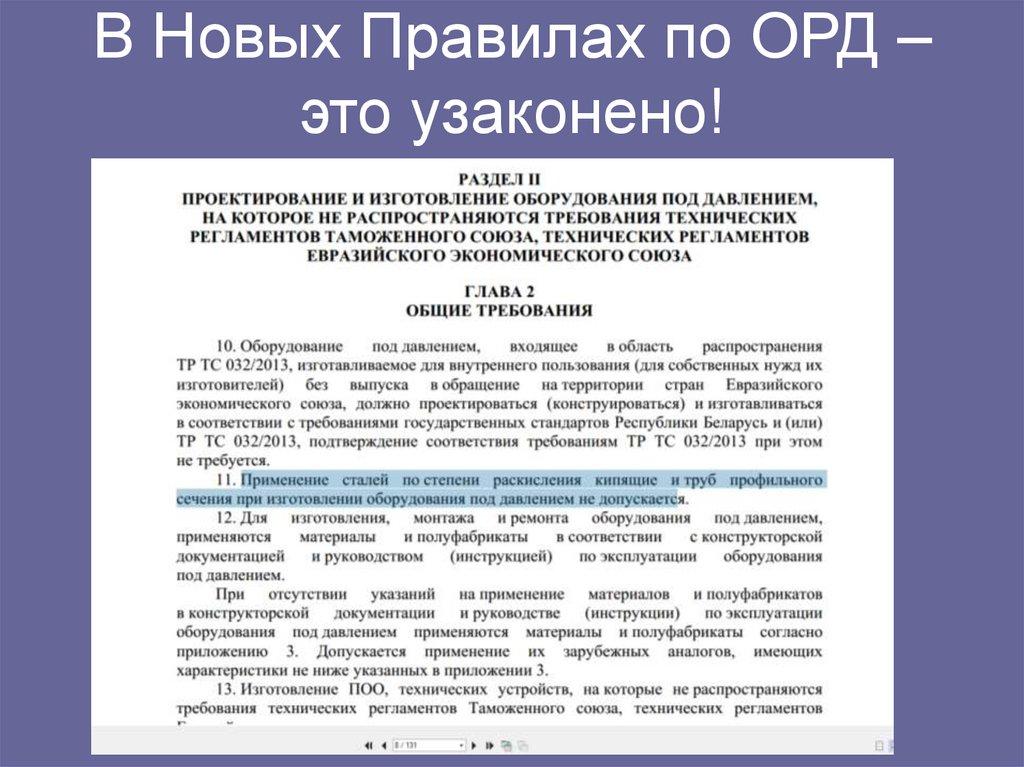

объекте,

неконтролируемые взрыв и (или) выброс опасных

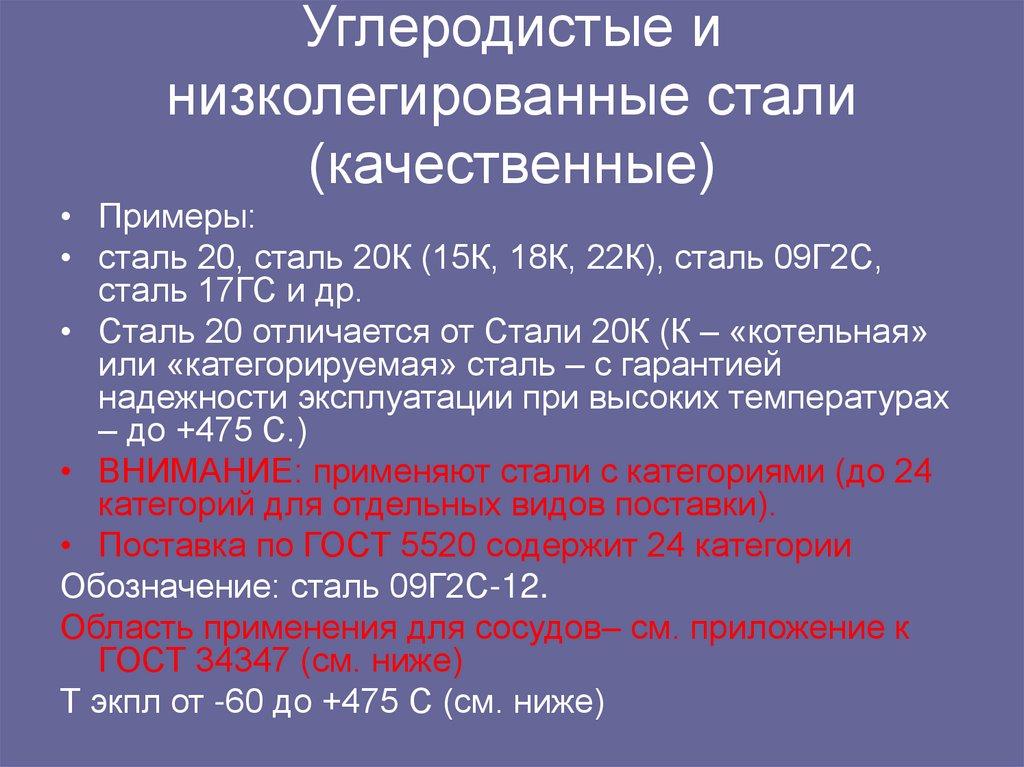

веществ.

• Инцидент – отказ в работе или повреждение

потенциально опасных объектов, эксплуатируемых на

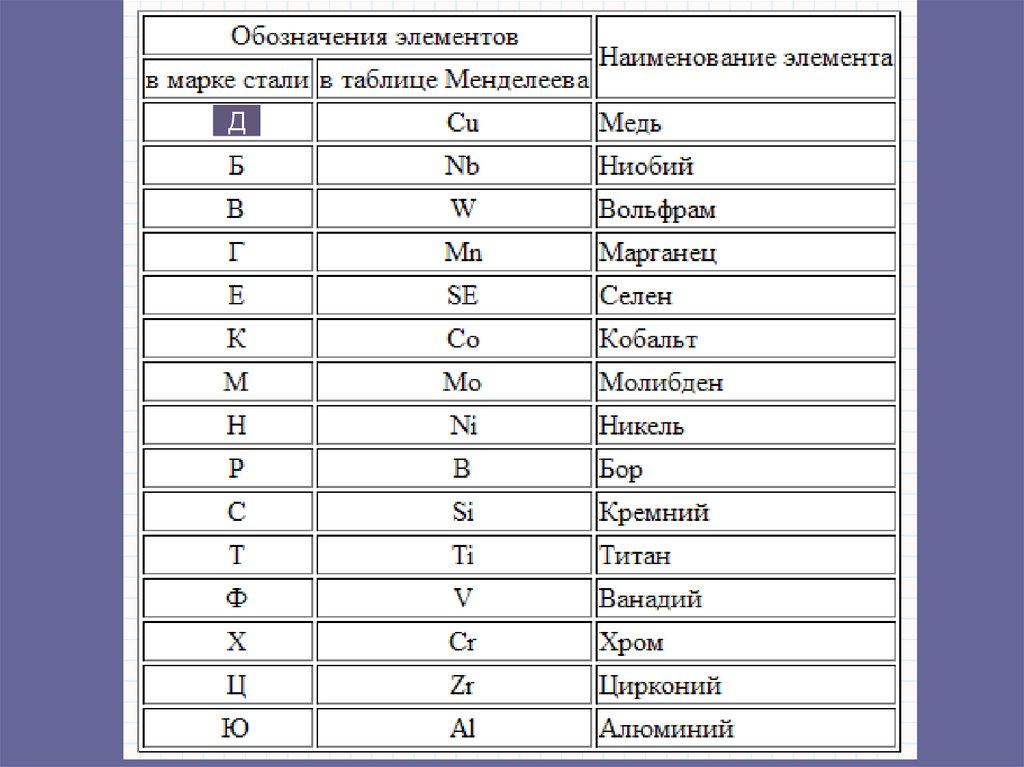

опасном производственном объекте, технических

устройств,

эксплуатируемых на потенциально опасном объекте,

разрушение технических устройств,

эксплуатируемых на потенциально опасном объекте,

отклонение от параметров, обеспечивающих

безопасность ведения технологического процесса,

• не приводящие к аварии.

• (согласно Закону РБ о промышленной безопасности)

39.

40.

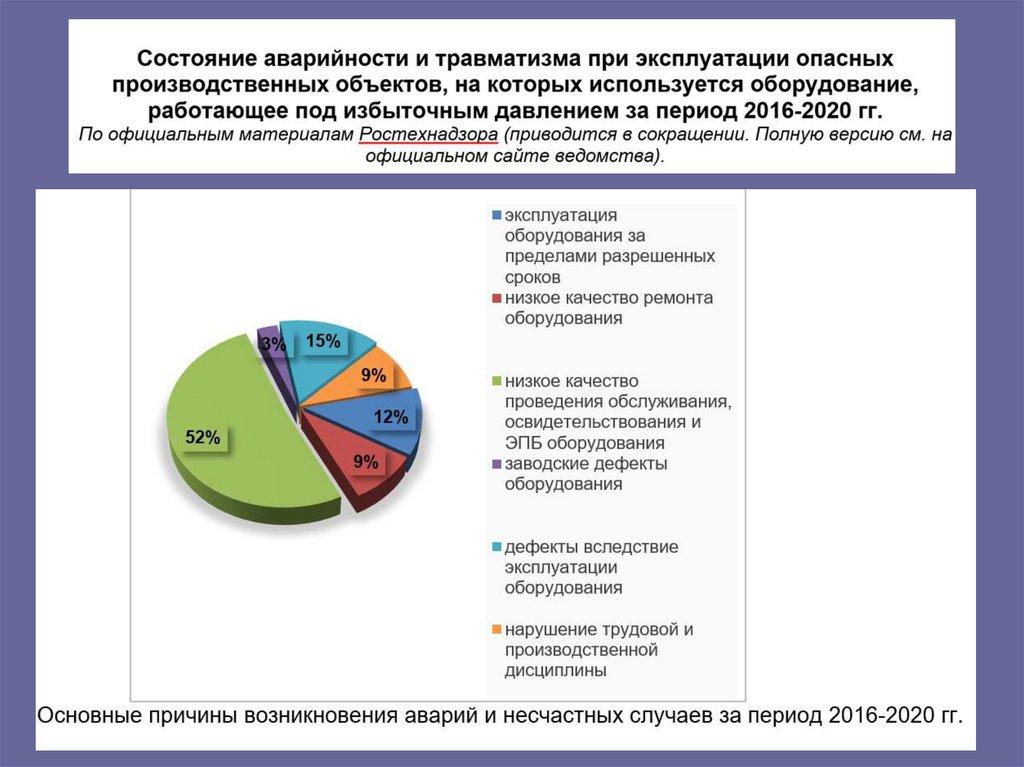

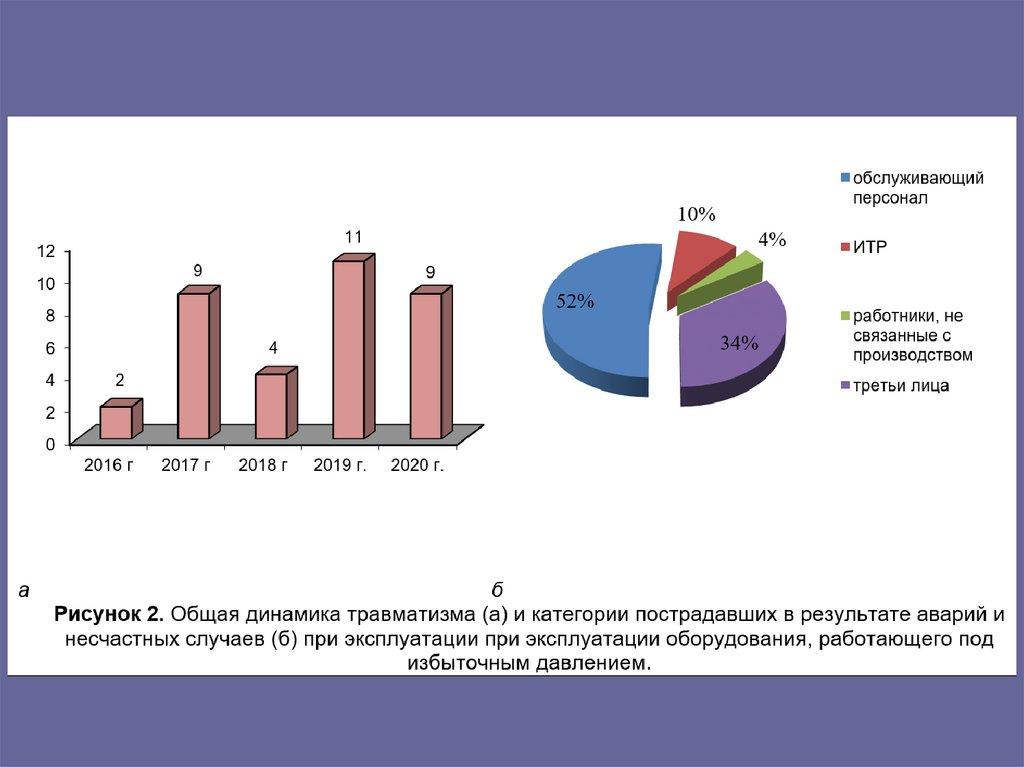

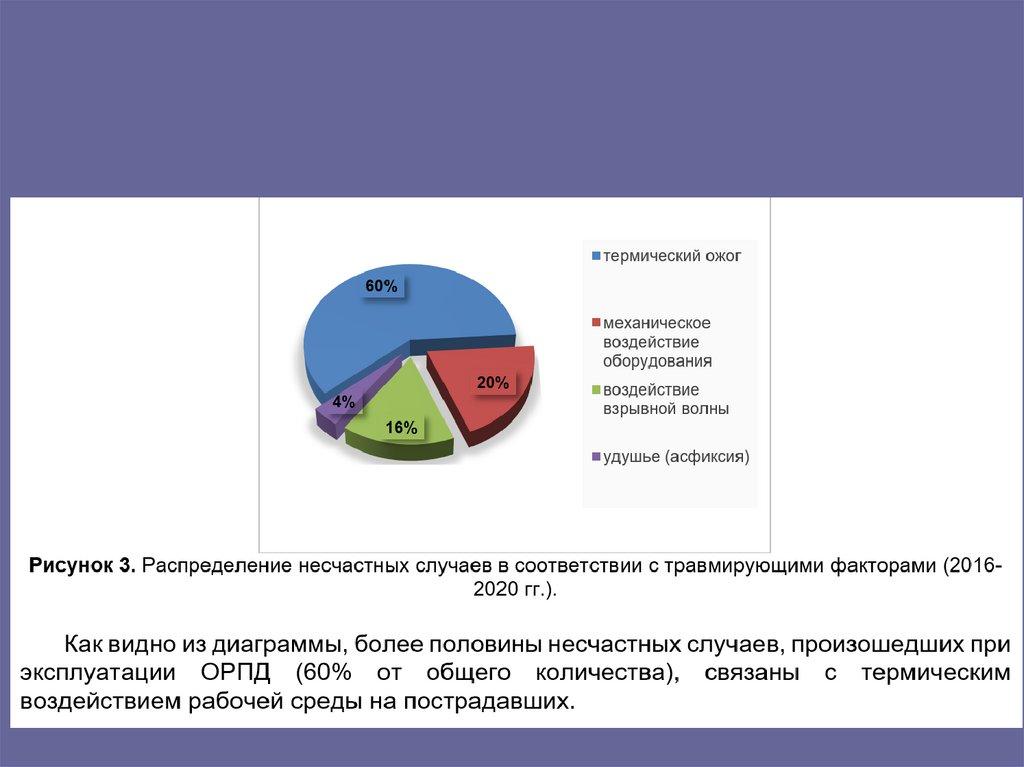

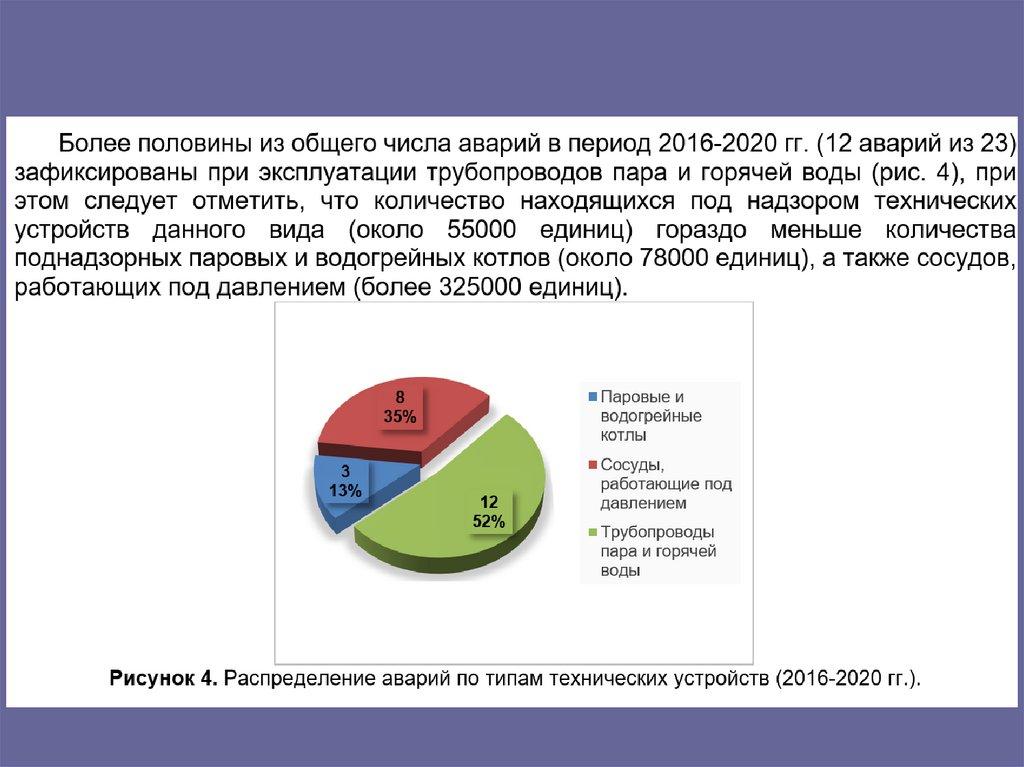

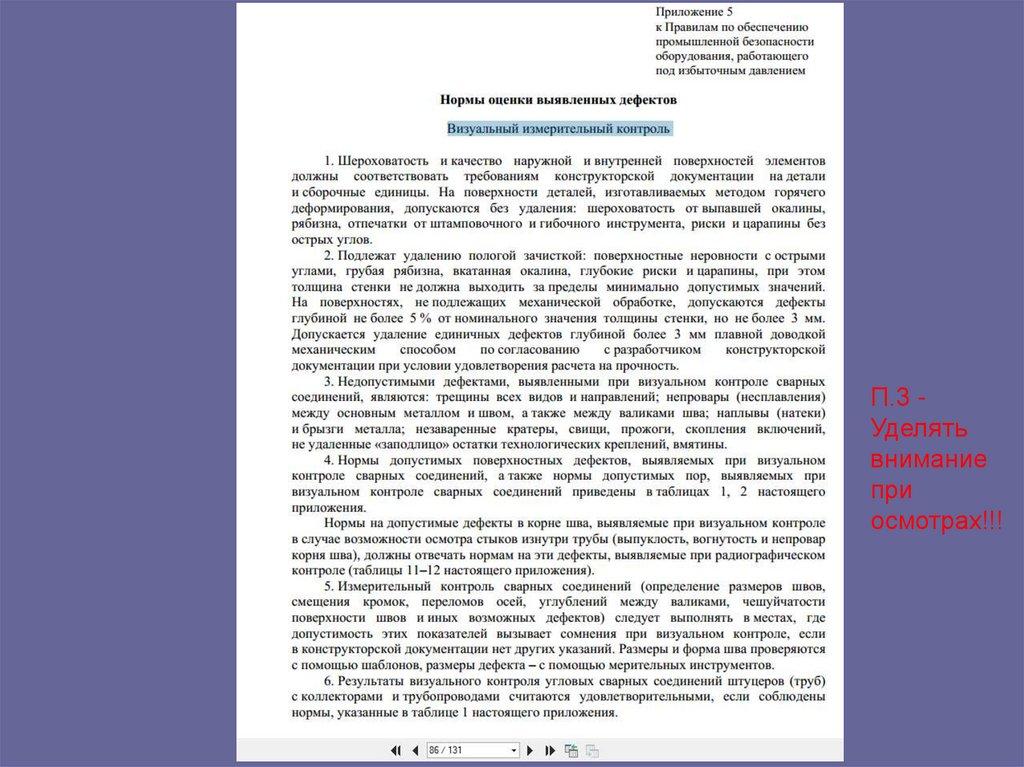

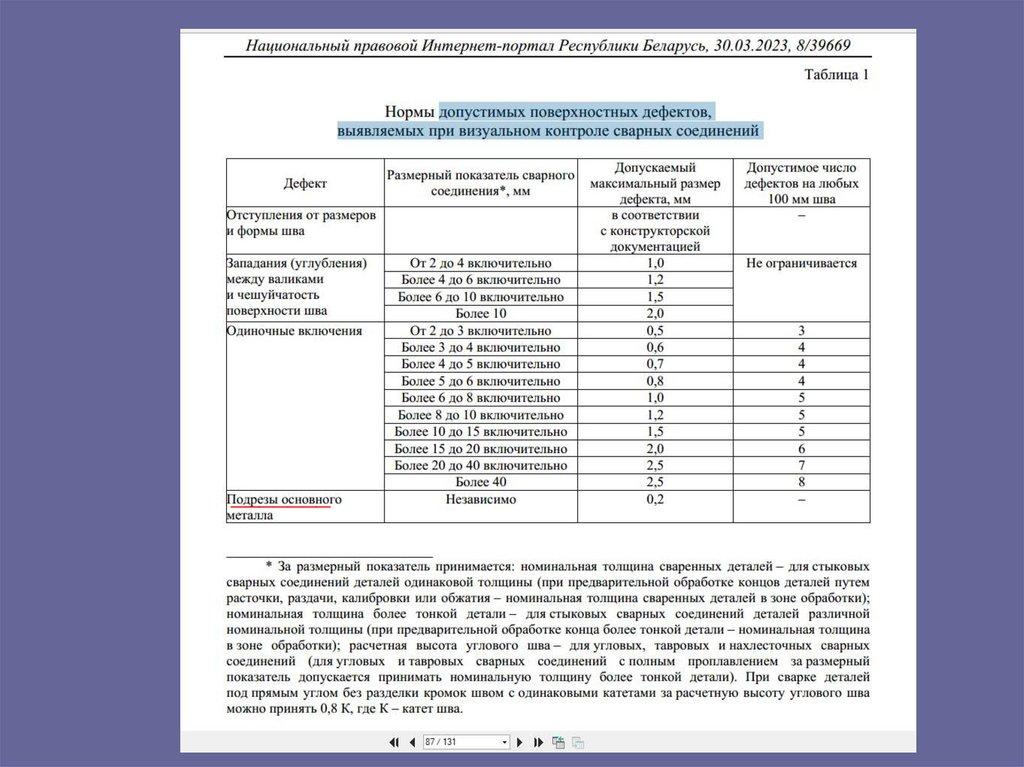

• Анализ аварий инесчастных случаев на

оборудовании,

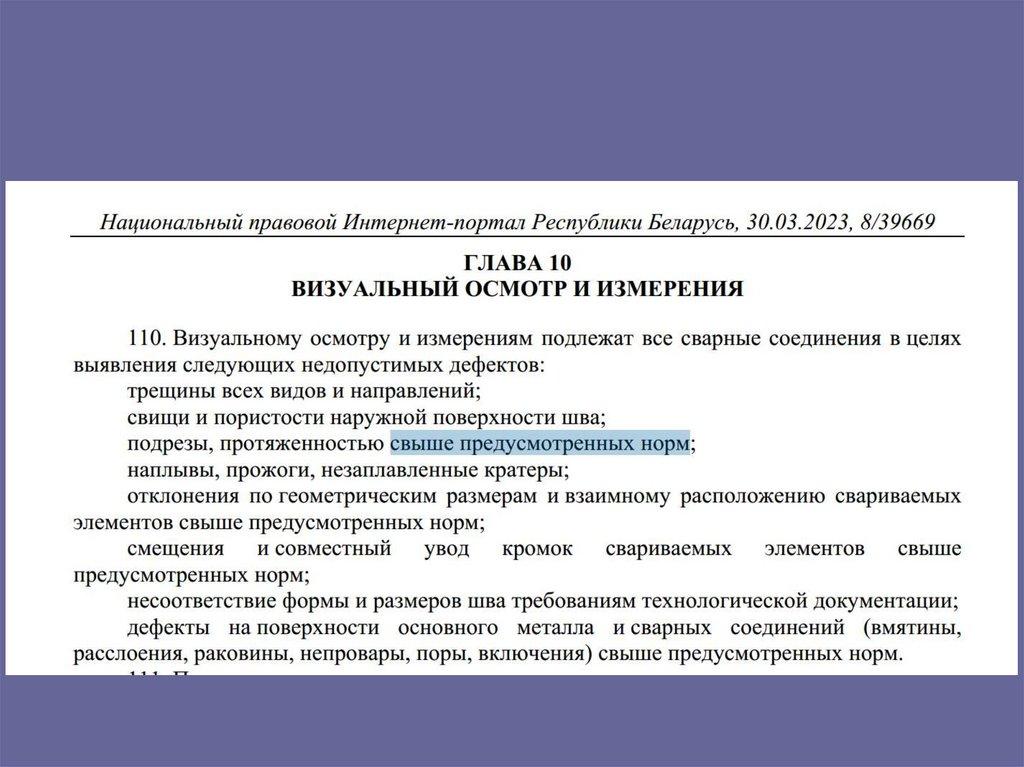

работающим под

избыточном давлении

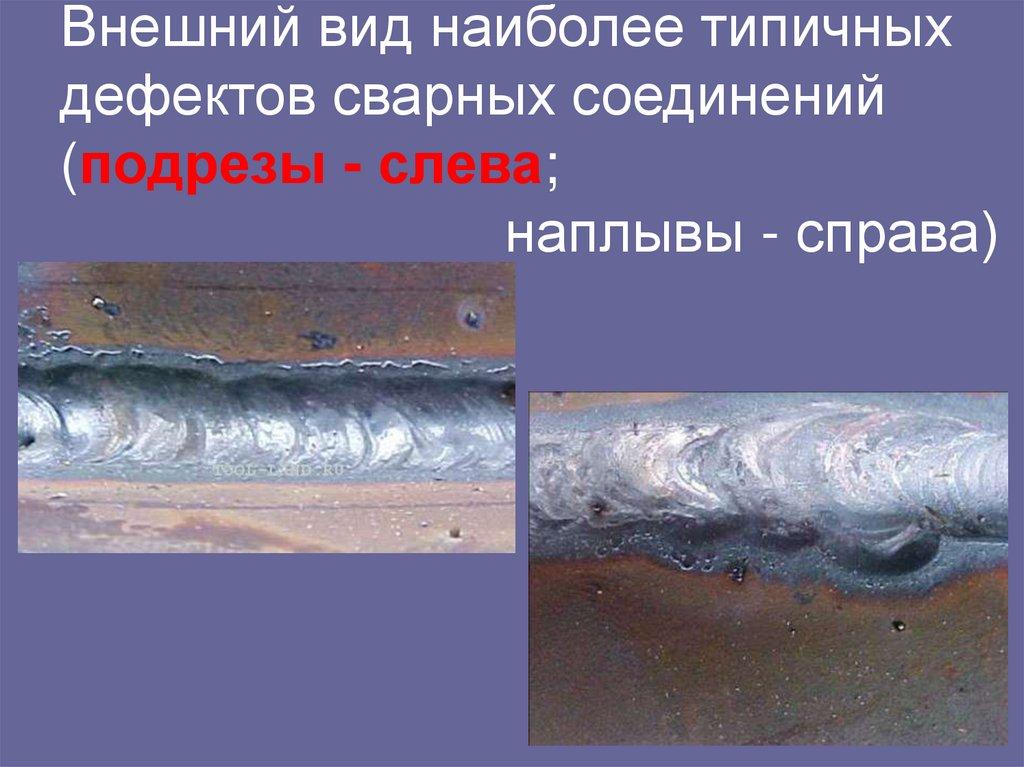

41.

42.

43.

44.

45. Внимание!

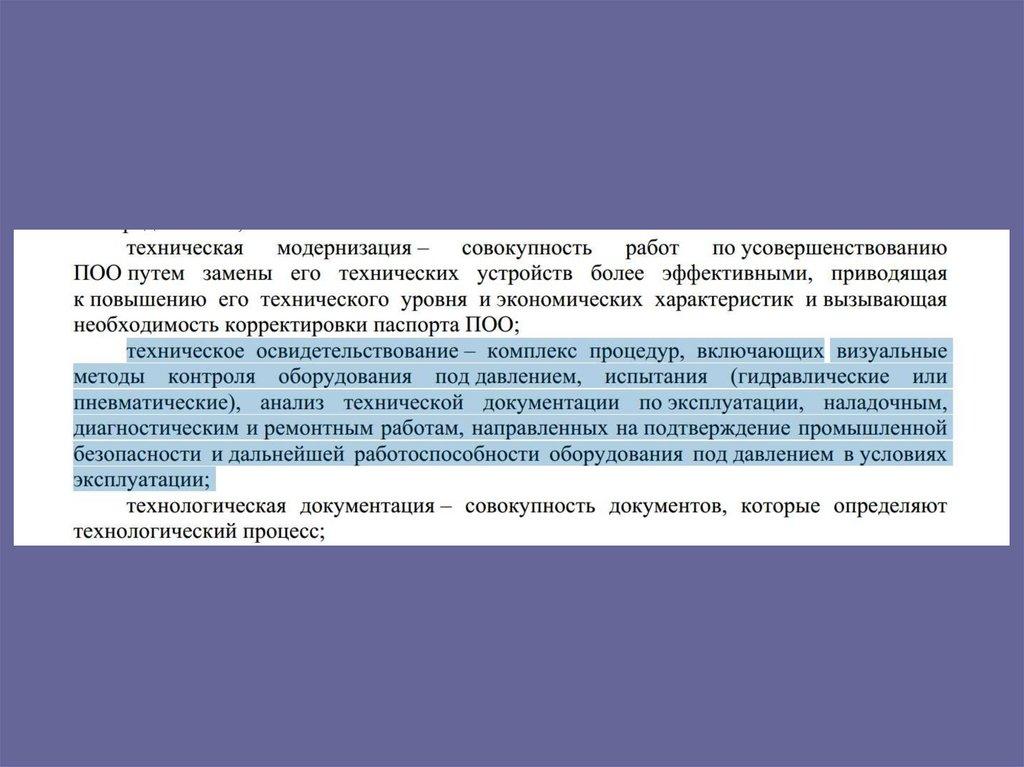

• В НОВЫХ Правилах – много новыхи уточненных определений

• (см. п.4 Правил)

46.

47.

• Подробнее – давайтепосмотрим текст

• НОВЫХ Правил

• (прилагается к презентации)

48.

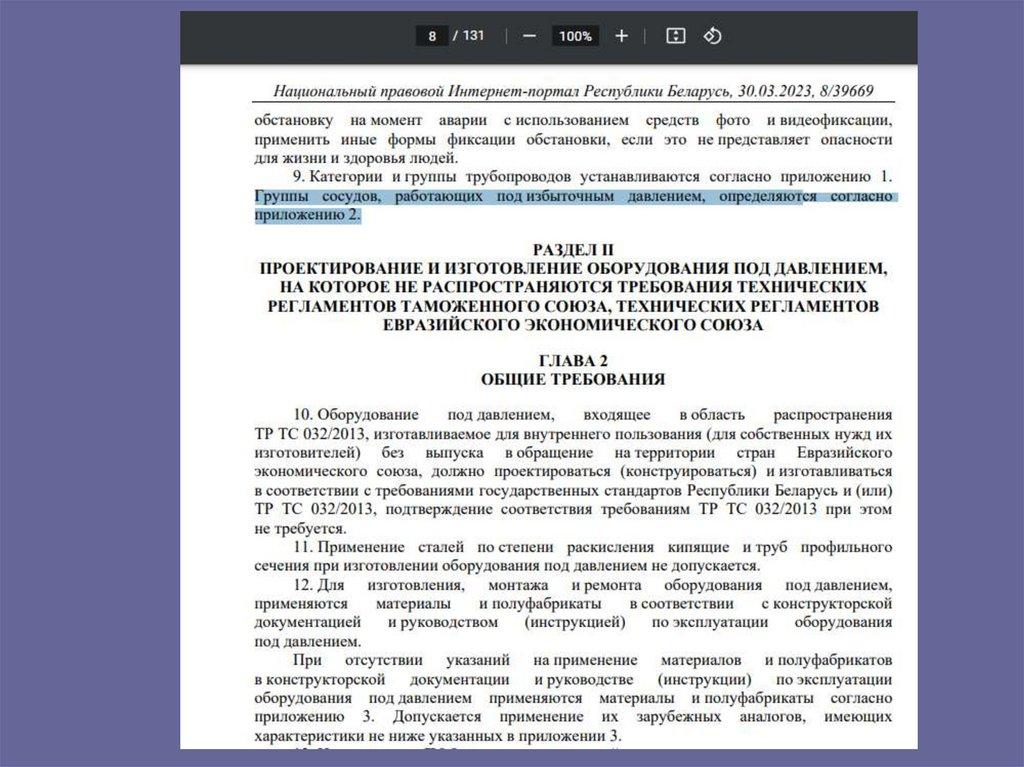

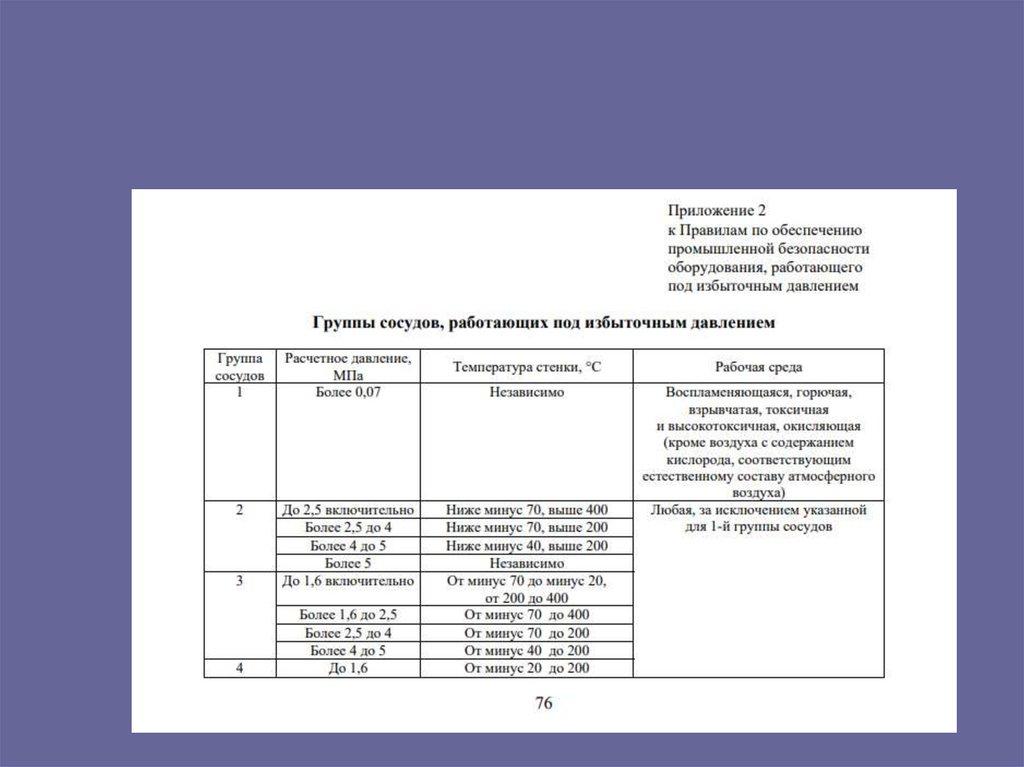

• В новых Правилах –появилисьгруппы сосудов – НОВОЕ

приложение 2 Правил

• (было в старых Правилах – только

группы на трубопроводы пара и горячей

воды,

• Но еще раньше в более «старых»

Правилах – это было)

49.

50.

51.

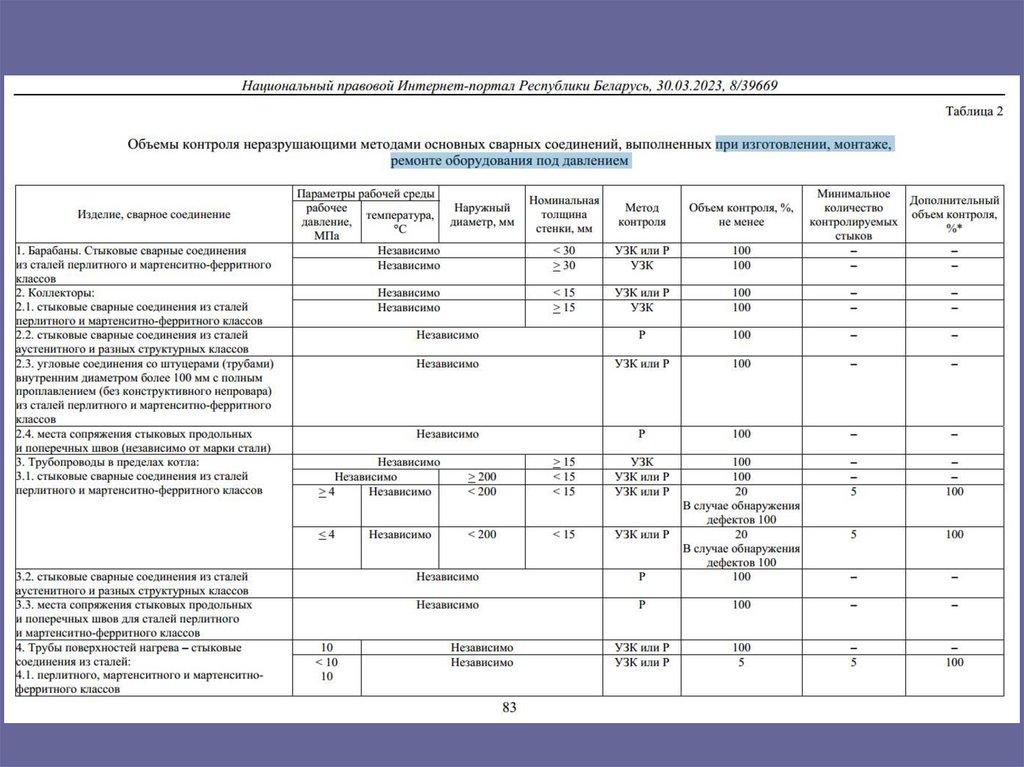

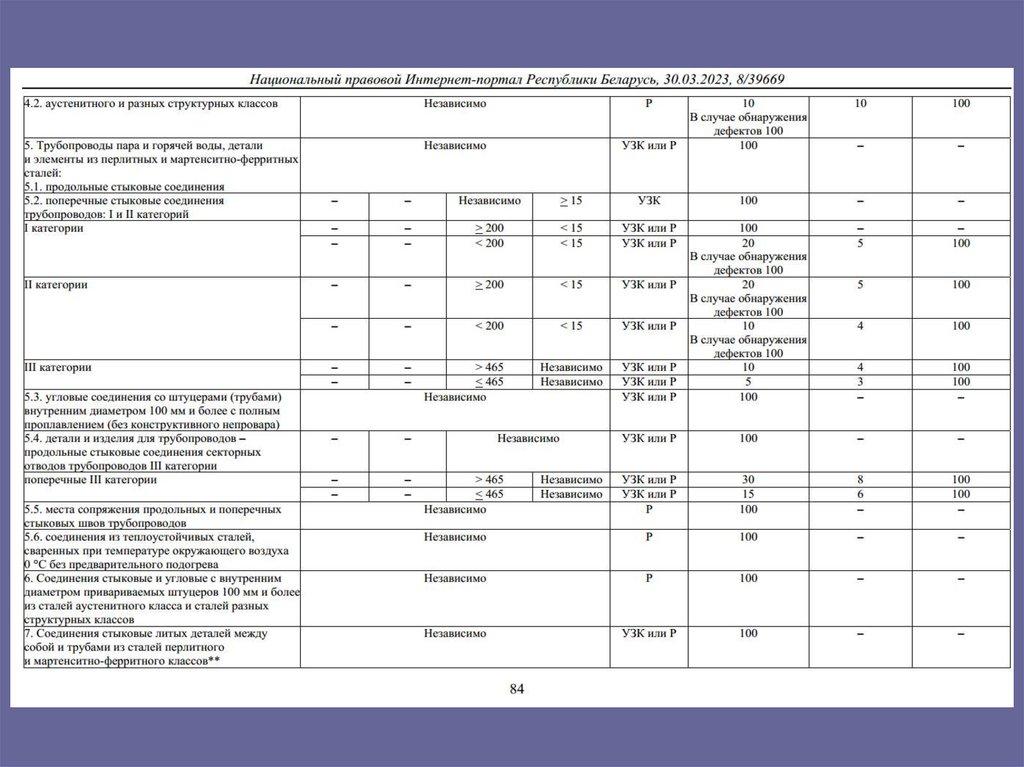

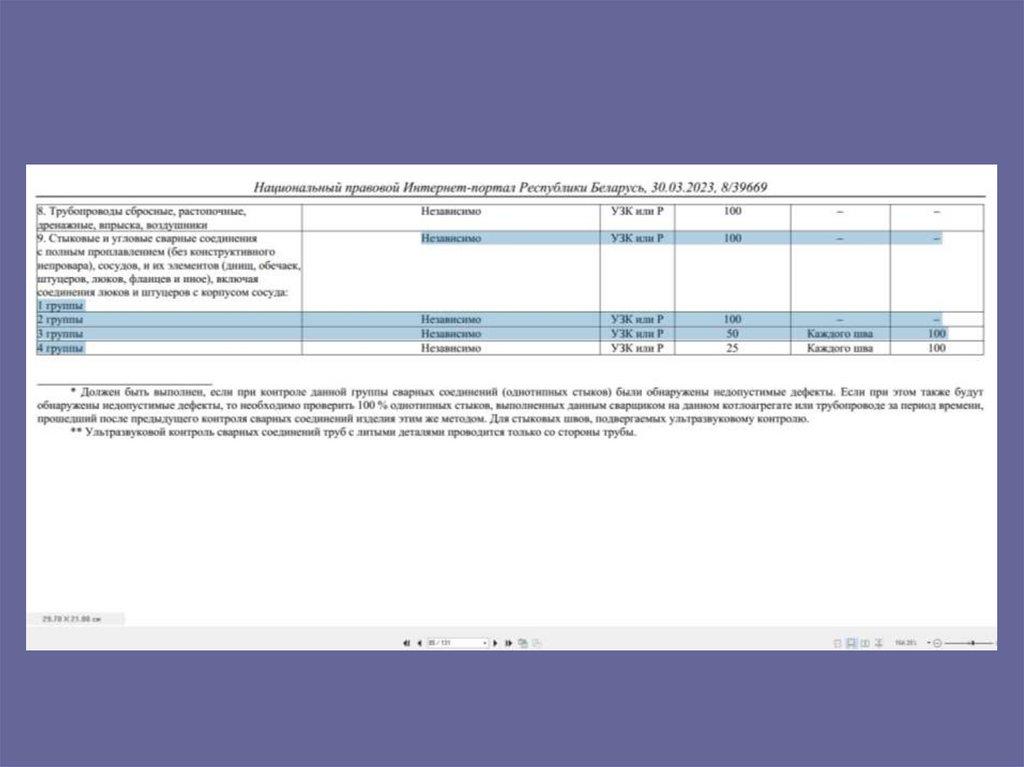

• Группы сосудов - С чем они связаны?• В первую очередь, с объемами

неразрушающего контроля при

изготовлении, монтаже и их ремонте

• И

• Со степенью потенциальной аварийной

опасности ИХ – что Вам следует

учитывать при эксплуатации!

52.

53.

54.

55.

56. РАЗДЕЛ:

• Действие персонала приаварии и инциденте

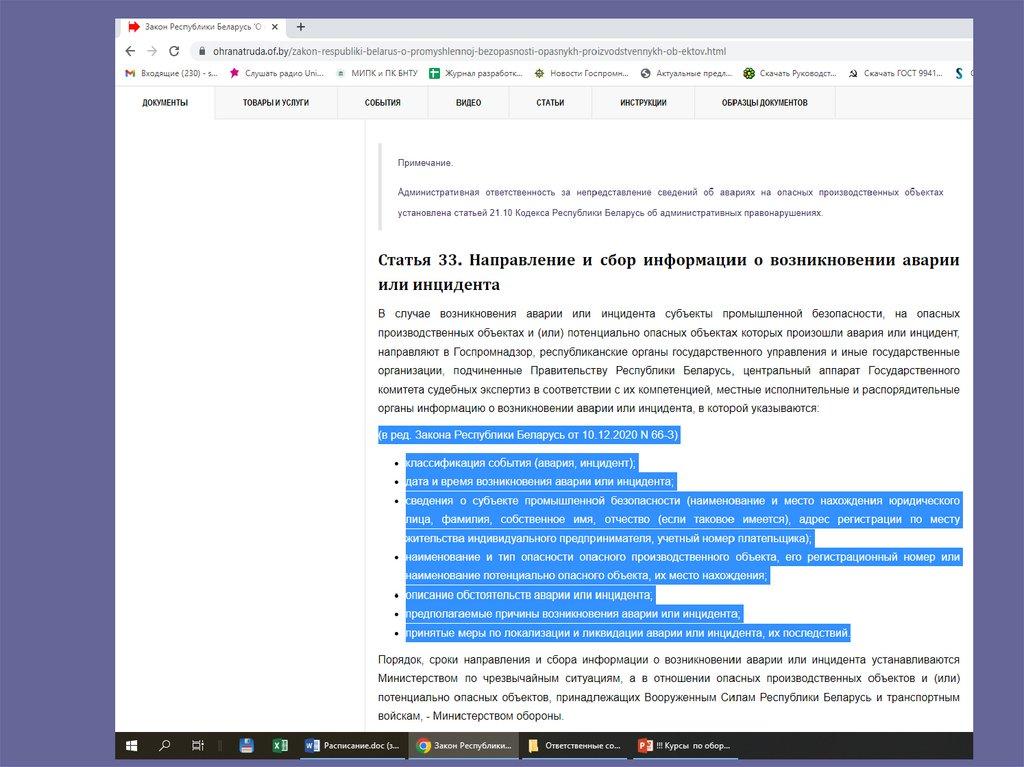

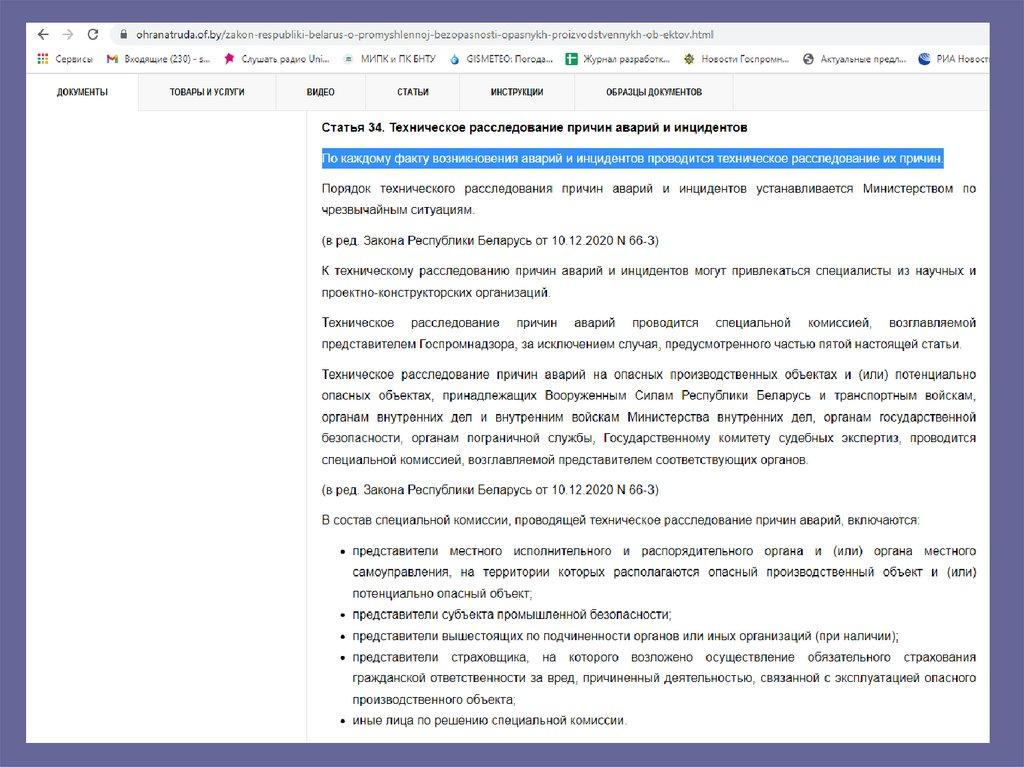

57. Требования в соответствии с Законом РБ «О промышленной безопасности»

• Вопросу посвященаГЛАВА 4

• НАПРАВЛЕНИЕ И СБОР ИНФОРМАЦИИ О

ВОЗНИКНОВЕНИИ АВАРИИ ИЛИ

ИНЦИДЕНТА, ТЕХНИЧЕСКОЕ

РАССЛЕДОВАНИЕ ПРИЧИН АВАРИЙ И

ИНЦИДЕНТОВ, ЛОКАЛИЗАЦИЯ И

ЛИКВИДАЦИЯ ИХ ПОСЛЕДСТВИЙ.

• УЧЕТ АВАРИЙ И ИНЦИДЕНТОВ

58.

59.

• ВНИМАНИЕ!• Установлен предельный

(максимальный) срок направления

информации об аварии и (или)

инциденте в Госпромнадзор и иные

республиканские органы

государственного управления и иные

организации –

2 часа

60.

61.

62.

• Требования к Вашим действием идействием обслуживающего персонала

при аварии и инциденте –

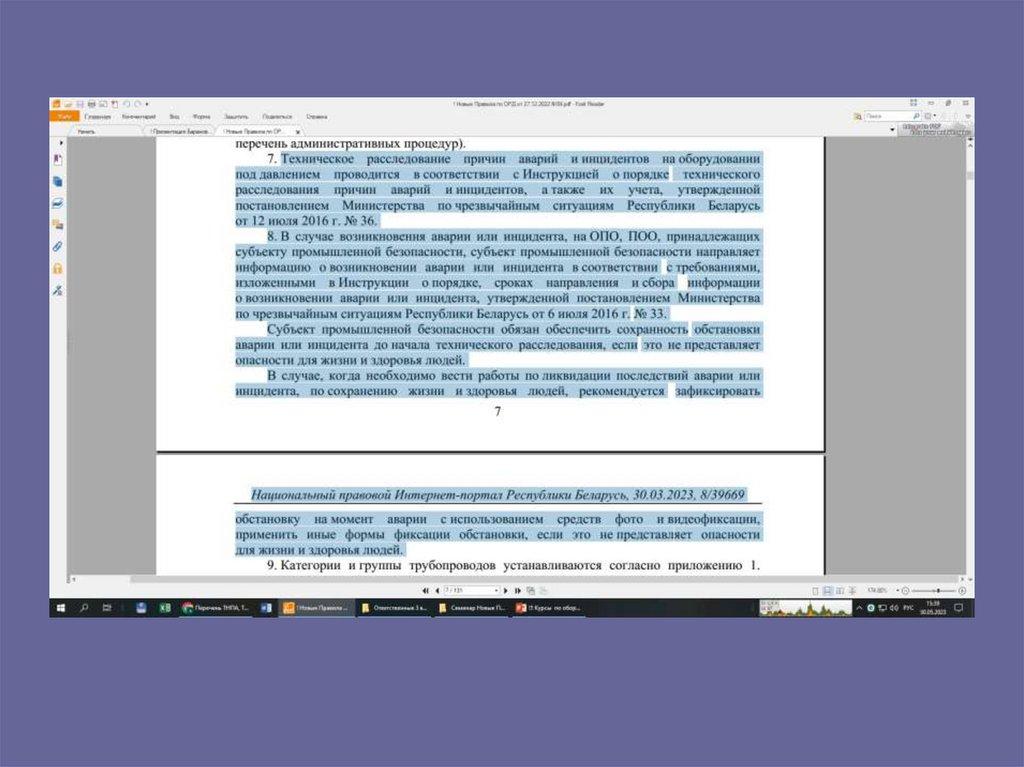

• см. п. 7, 8

• Новых Правил!

• И

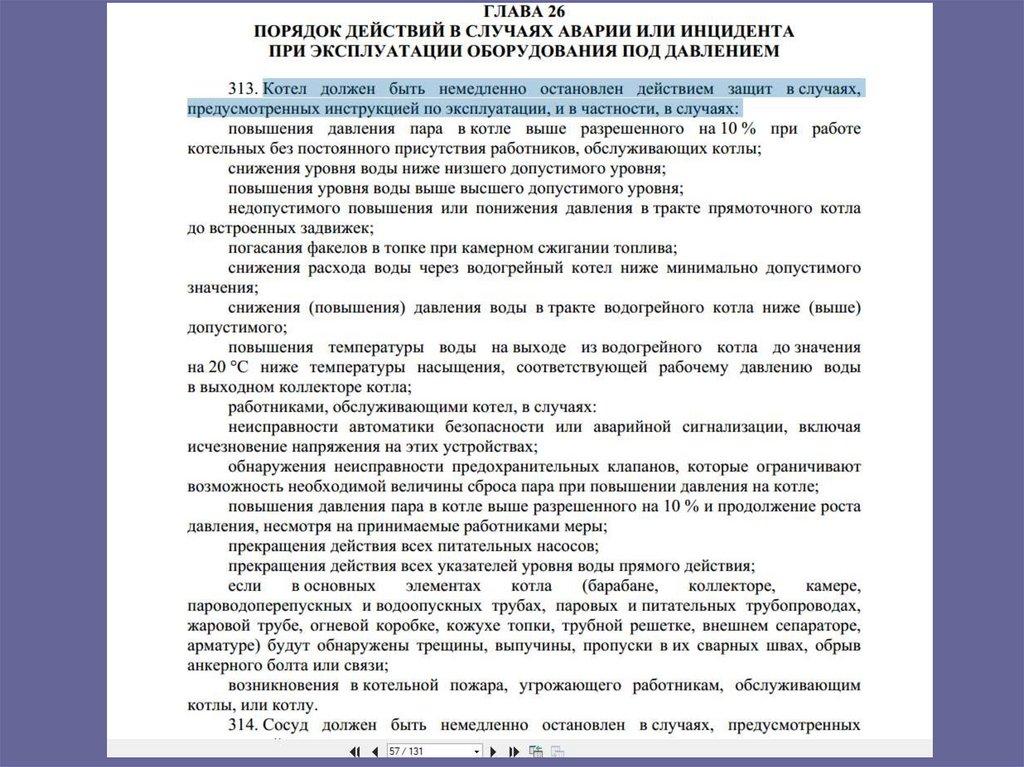

• Глава 26

• пп. 313-317

63.

64.

65.

______66.

67.

• Так что же такое отдулины,выпучины и расслоения?

• См. – следующий слайд

68.

69. Домашнее задание:

• Просмотреть совместно собслуживающим персоналом «старые» и

• НОВЫЕ Правила в части аварийной

остановки

• И убедиться есть или нет изменений в

этих требований!

• Еще раз разобрать этот вопрос с

обслуживающим персоналом!

70. РАЗДЕЛ:

• Требования к организациибезопасной эксплуатации и

обслуживания ОРД

71.

72.

73.

74.

75.

• ВНИМАНИЕВ новых Правилах – уточнение

про совмещение обязанностей

76.

77. Обязанности ответственного за исправное состояние и безопасную эксплуатацию оборудования под давлением

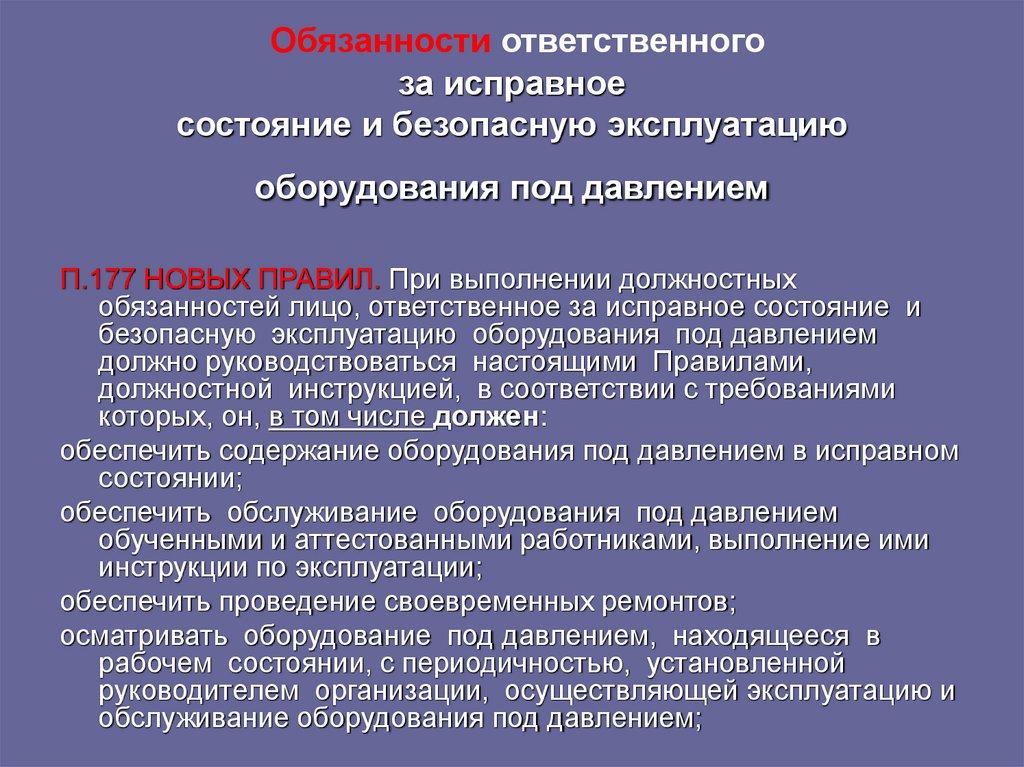

П.177 НОВЫХ ПРАВИЛ. При выполнении должностныхобязанностей лицо, ответственное за исправное состояние и

безопасную эксплуатацию оборудования под давлением

должно руководствоваться настоящими Правилами,

должностной инструкцией, в соответствии с требованиями

которых, он, в том числе должен:

обеспечить содержание оборудования под давлением в исправном

состоянии;

обеспечить обслуживание оборудования под давлением

обученными и аттестованными работниками, выполнение ими

инструкции по эксплуатации;

обеспечить проведение своевременных ремонтов;

осматривать оборудование под давлением, находящееся в

рабочем состоянии, с периодичностью, установленной

руководителем организации, осуществляющей эксплуатацию и

обслуживание оборудования под давлением;

78. Обязанности ответственного за исправное состояние и безопасную эксплуатацию оборудования под давлением

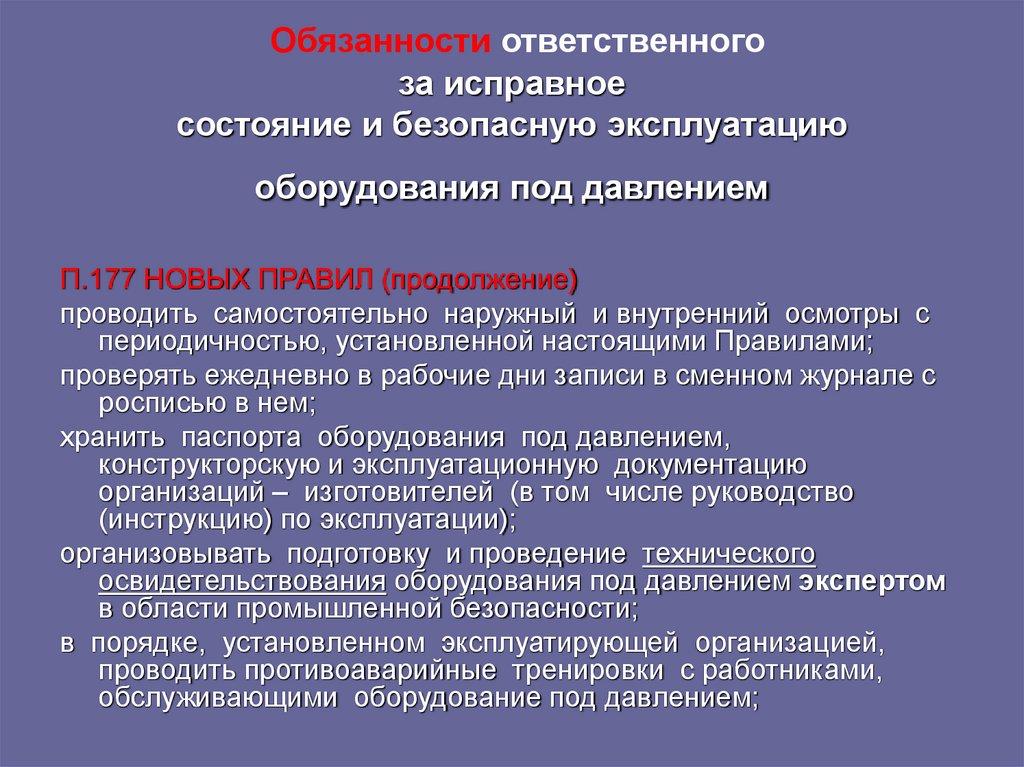

П.177 НОВЫХ ПРАВИЛ (продолжение)проводить самостоятельно наружный и внутренний осмотры с

периодичностью, установленной настоящими Правилами;

проверять ежедневно в рабочие дни записи в сменном журнале с

росписью в нем;

хранить паспорта оборудования под давлением,

конструкторскую и эксплуатационную документацию

организаций – изготовителей (в том числе руководство

(инструкцию) по эксплуатации);

организовывать подготовку и проведение технического

освидетельствования оборудования под давлением экспертом

в области промышленной безопасности;

в порядке, установленном эксплуатирующей организацией,

проводить противоаварийные тренировки с работниками,

обслуживающими оборудование под давлением;

79. Обязанности ответственного за исправное состояние и безопасную эксплуатацию оборудования под давлением

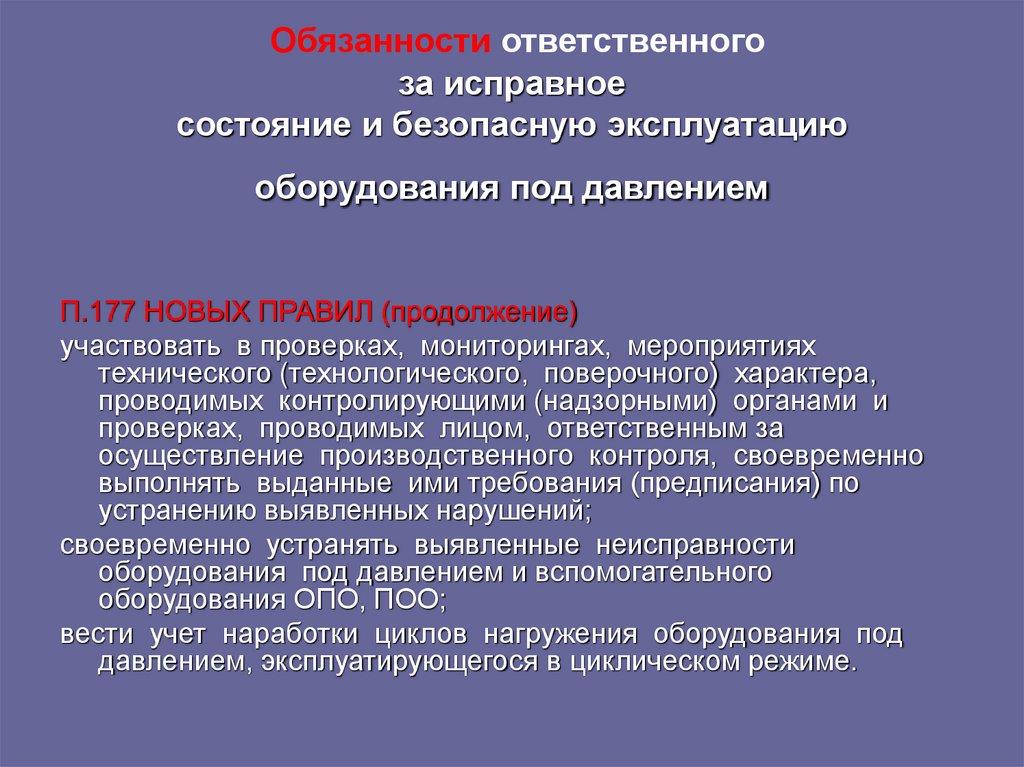

П.177 НОВЫХ ПРАВИЛ (продолжение)участвовать в проверках, мониторингах, мероприятиях

технического (технологического, поверочного) характера,

проводимых контролирующими (надзорными) органами и

проверках, проводимых лицом, ответственным за

осуществление производственного контроля, своевременно

выполнять выданные ими требования (предписания) по

устранению выявленных нарушений;

своевременно устранять выявленные неисправности

оборудования под давлением и вспомогательного

оборудования ОПО, ПОО;

вести учет наработки циклов нагружения оборудования под

давлением, эксплуатирующегося в циклическом режиме.

80. ВНИМАНИЕ!

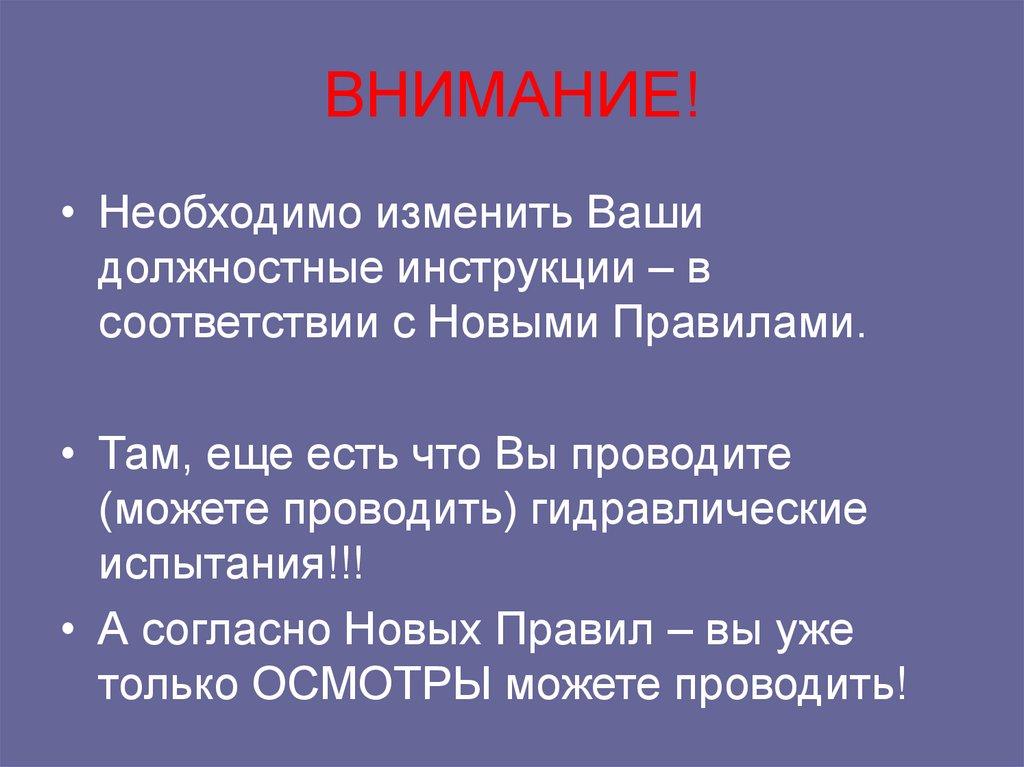

• Необходимо изменить Вашидолжностные инструкции – в

соответствии с Новыми Правилами.

• Там, еще есть что Вы проводите

(можете проводить) гидравлические

испытания!!!

• А согласно Новых Правил – вы уже

только ОСМОТРЫ можете проводить!

81. ВНИМАНИЕ

• По тексту НОВЫХ ПРАВИЛ – есть«скрытые» обязанности ответственных.

• Например п. 214, п. 335, 358, 361 и др.!

• Следует с маркером проработать СВОЙ

экземпляр НОВЫХ Правил!

82.

83.

84.

85.

86.

87.

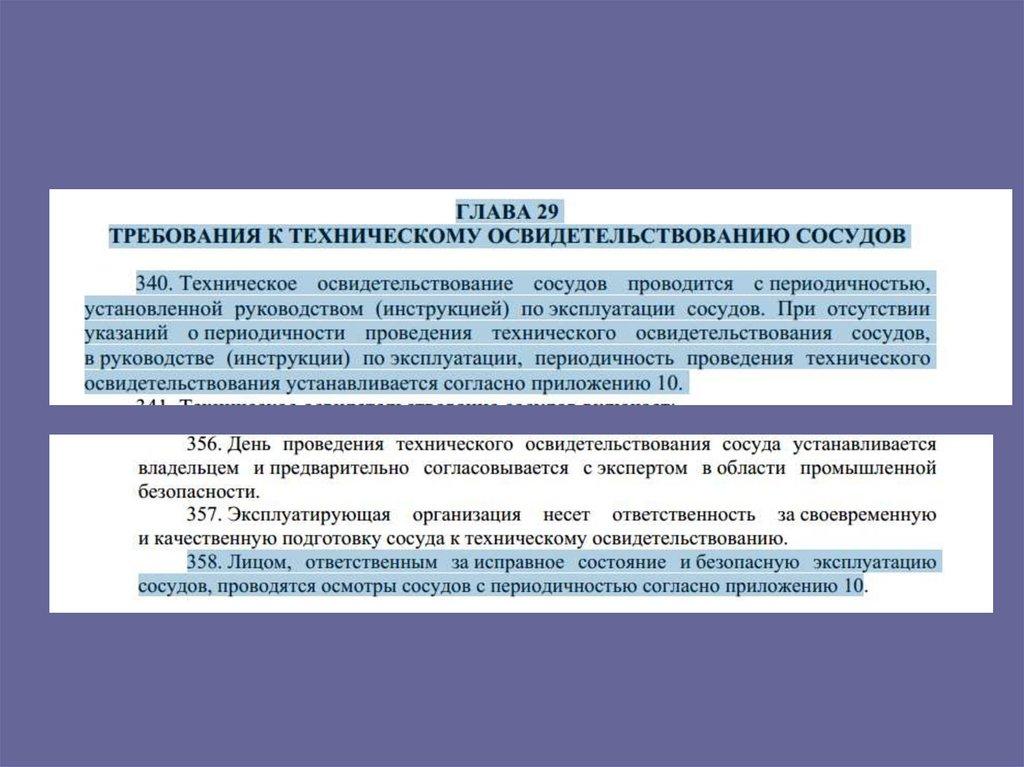

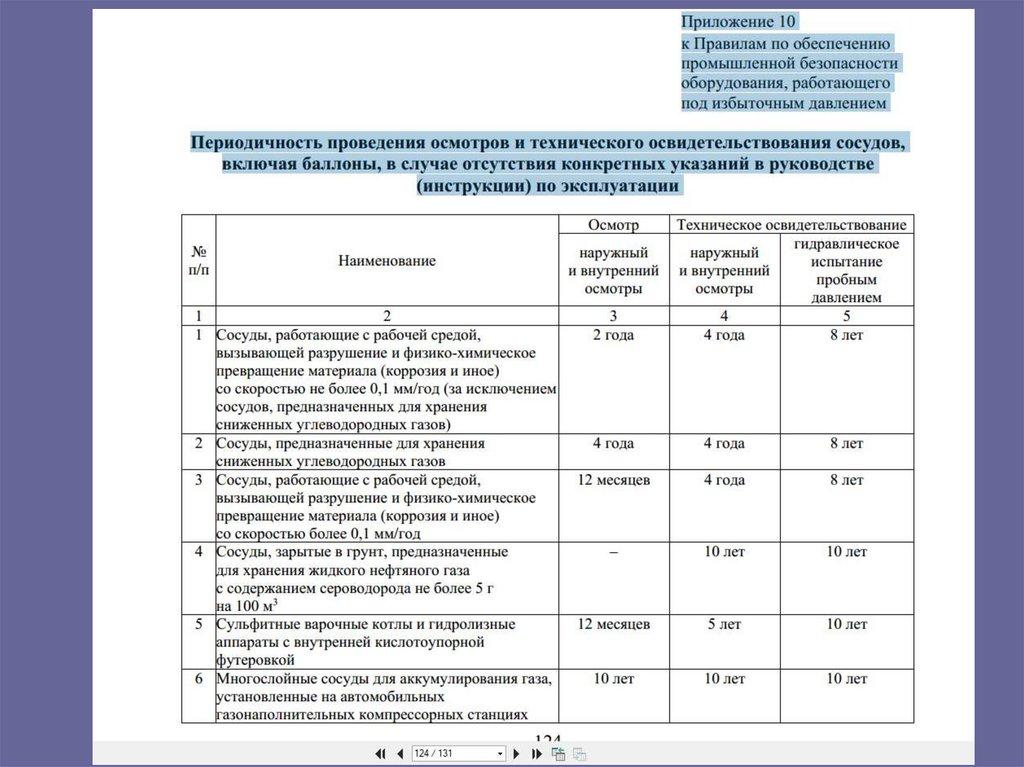

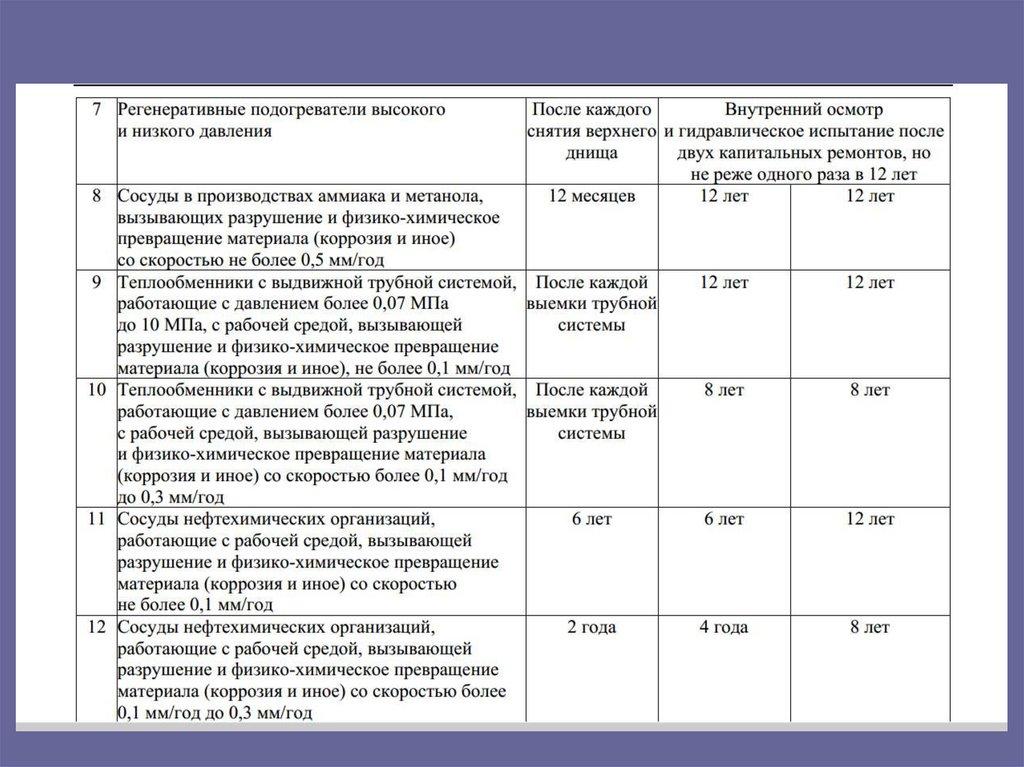

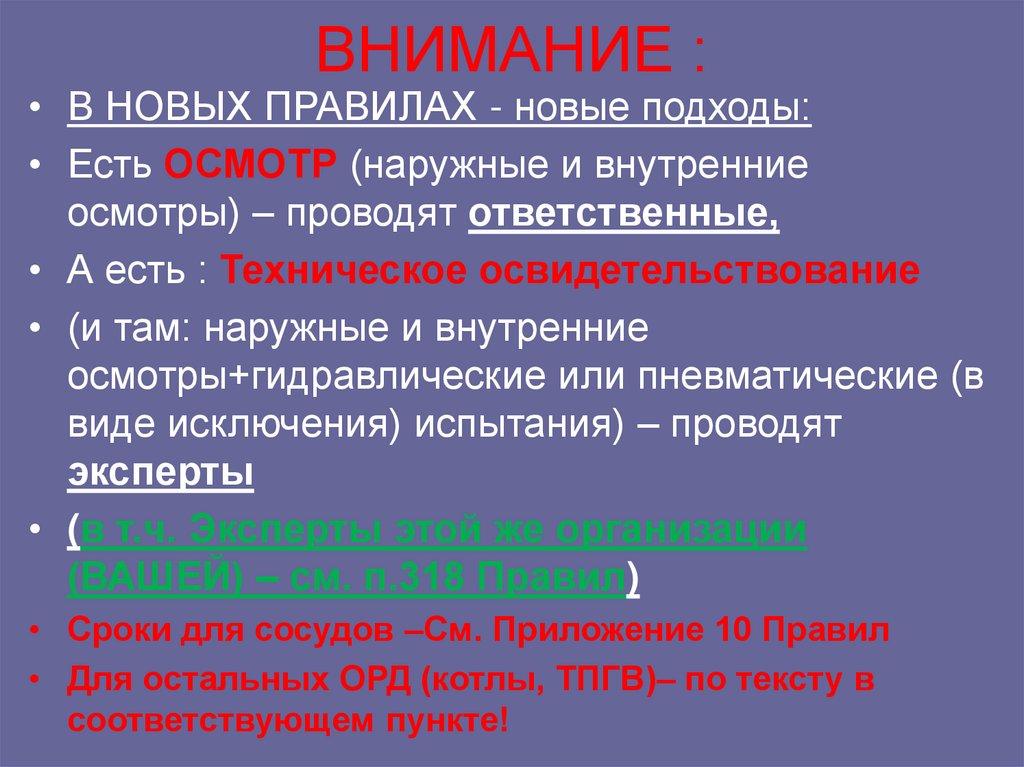

88. ВНИМАНИЕ :

• В НОВЫХ ПРАВИЛАХ - новые подходы:• Есть ОСМОТР (наружные и внутренние

осмотры) – проводят ответственные,

• А есть : Техническое освидетельствование

• (и там: наружные и внутренние

осмотры+гидравлические или пневматические (в

виде исключения) испытания) – проводят

эксперты

• (в т.ч. Эксперты этой же организации

(ВАШЕЙ) – см. п.318 Правил)

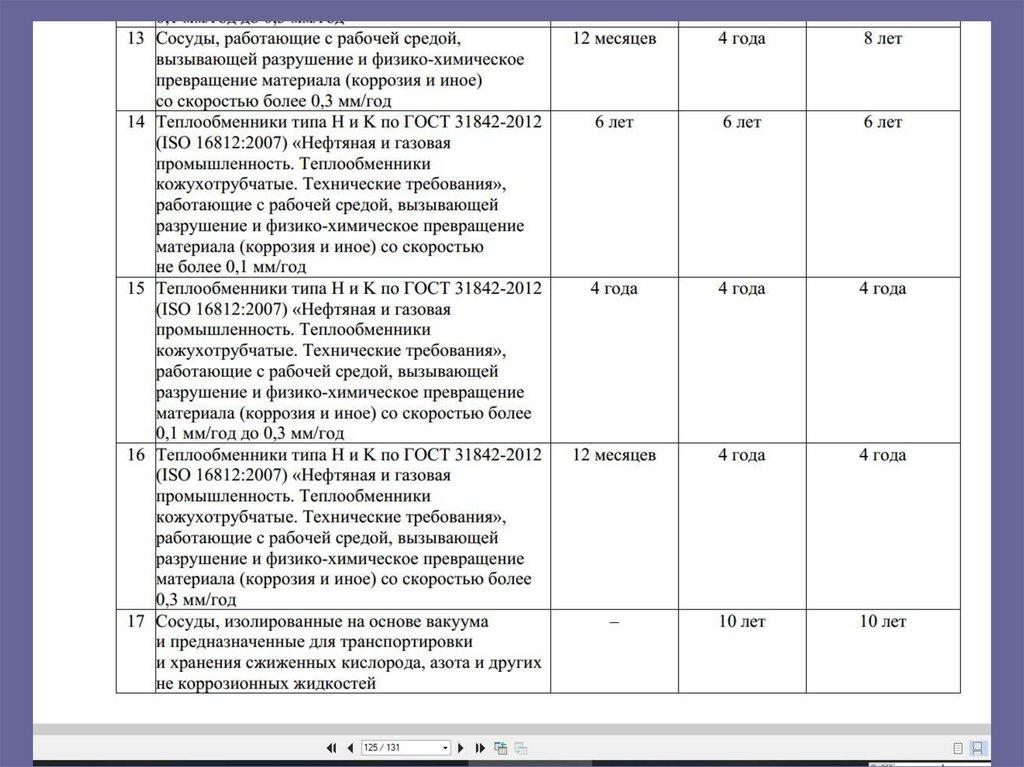

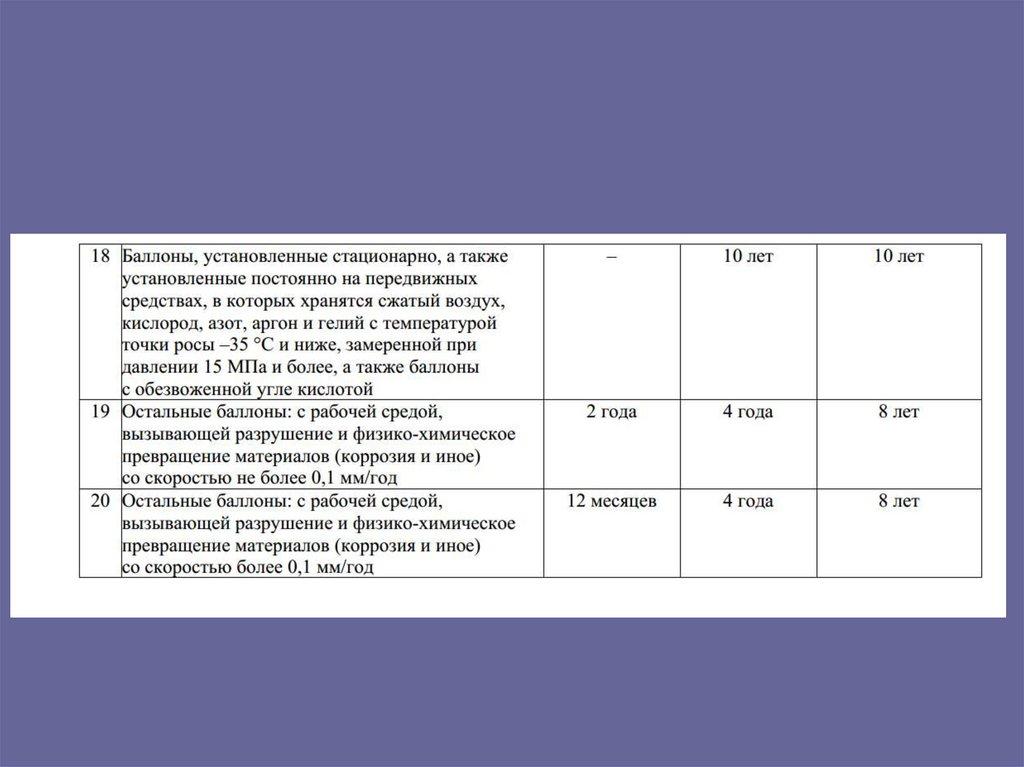

• Сроки для сосудов –См. Приложение 10 Правил

• Для остальных ОРД (котлы, ТПГВ)– по тексту в

соответствующем пункте!

89.

90.

91.

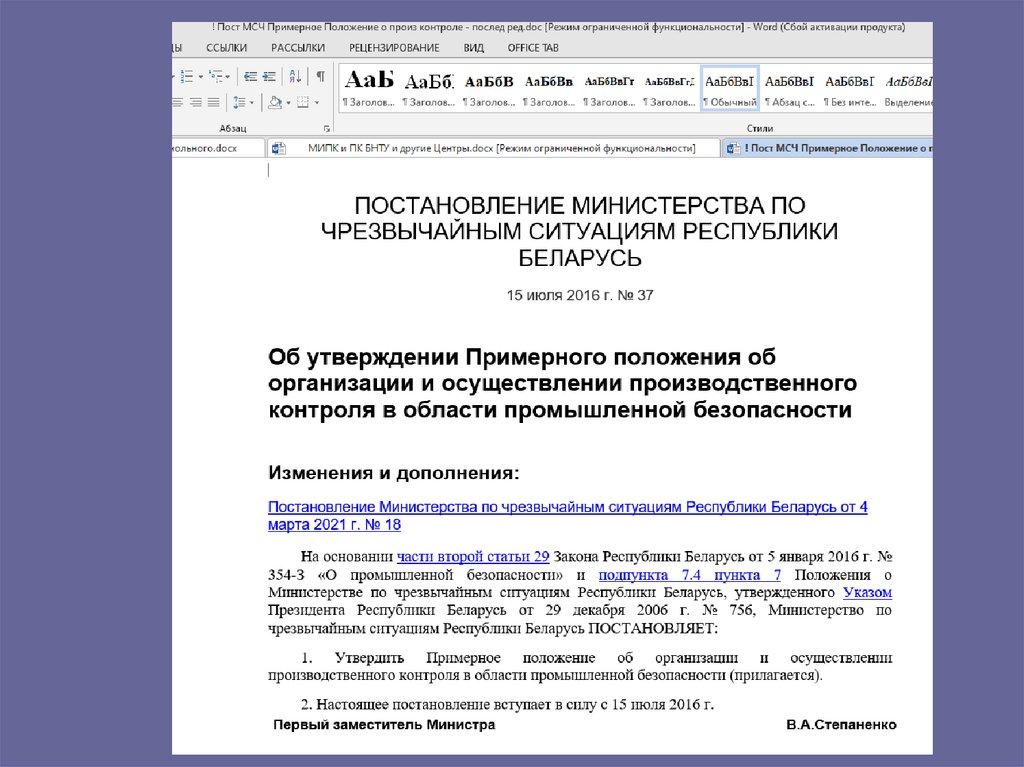

92. Организация производственного контроля (согласно НОВЫХ Правил)

П. 172. Организация, осуществляющая эксплуатацию и обслуживание оборудованияпод давлением, должна обеспечить его содержание в исправном состоянии и безопасные

условия эксплуатации. Для этого необходимо:

…

организовать производственный контроль за соблюдением требований

промышленной безопасности при эксплуатации оборудования под давлением;

П. 172 часть 2:

Организация, осуществляющая эксплуатацию ПОО, для организации

и осуществления производственного контроля в области промышленной безопасности при

эксплуатации ПОО разрабатывает на основании примерного положения об организации

и осуществлении производственного контроля в области промышленной безопасности,

утвержденного Министерством по чрезвычайным ситуациям, положение о порядке

организации и осуществления производственного контроля в области промышленной

безопасности.

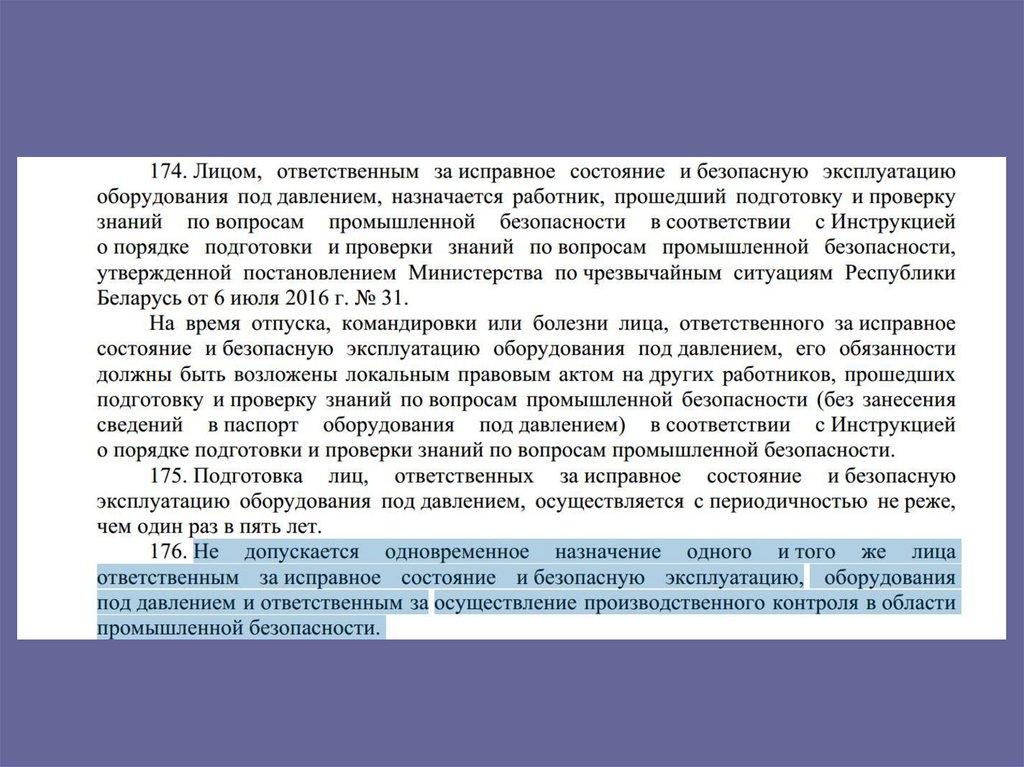

П. 176. Не допускается одновременное назначение одного и того же лица

ответственным за исправное состояние и безопасную эксплуатацию, оборудования

под давлением и ответственным за осуществление производственного контроля в области

промышленной безопасности.

П.177 часть 2:

При выполнении должностных обязанностей лицо, ответственное за осуществление

производственного контроля, должно руководствоваться положением о порядке

организации и осуществления производственного контроля в области промышленной

безопасности.

93.

94. Уважаемые коллеги!

• В приложении к презентации –• Примерное положение в ПОСЛЕДНЕЙ

РЕДАКЦИИ –

• пользуйтесь!

95.

96.

97. Уважаемые коллеги, занимающиеся эксплуатацией ОРД!

• Прошу Вас внимательно с маркеромпроработать Главы 25- 27 НОВЫХ

Правил

• Там – ОБНОВЛЕННАЯ информация об

эксплуатации ОРД, в т.ч. обновленные

требования промышленной

безопасности!

98.

99. ВОПРОС:

• А в ваших инструкциях поэксплуатации – все эти пункты и

требования имеются?

100.

101.

102.

103.

• Подробнее – см. Новые ПРАВИЛА• (прилагаются к презентации)

• + сейчас давайте в тексте Правил их

рассмотрим…

104.

Раздел:• Материалы, применяемые

для изготовления и ремонта

оборудования, работающего

под избыточным давлением

105. Основные термины и определения

• Надежность: Свойство объекта сохранять вовремени способность выполнять требуемые функции

в заданных режимах и условиях применения,

технического обслуживания, хранения и

транспортирования (по ГОСТ 27.002 «Надежность в

технике. Термины и определения»)

• Надежность является комплексным свойством,

которое в зависимости от назначения объекта и

условий его применения может включать в себя

безотказность, ремонтопригодность,

восстанавливаемость, долговечность,

сохраняемость, готовность или определенные

сочетания этих свойств.

106. Основные термины и определения

• З основных характеристики надежноститехнического объекта:

- безотказность;

- ремонтопригодность;

- долговечность.

безотказность: Свойство объекта непрерывно

сохранять способность выполнять требуемые

функции в течение некоторого времени или

наработки в заданных режимах и условиях

применения.

107. Основные термины и определения

ремонтопригодность: Свойство объекта,заключающееся в его приспособленности к

поддержанию и восстановлению состояния, в

котором объект способен выполнять требуемые

функции, путем технического обслуживания и

ремонта

долговечность: Свойство объекта, заключающееся в

его способности выполнять требуемые функции в

заданных режимах и условиях использования,

технического обслуживания и ремонта до достижения

предельного состояния

долговечность=безотказность+ремонтопригодность

Долговечность – характеризуется ресурсом (сроком

службы)

108. Основные особенности надежности е ее составляющих

• Безотказность – в первую очередь зависит отмеханических и эксплуатационных свойств

материалов (основных и сварочных), из которых

изготовлен сосуд (другое ОРД), а, точнее, от

правильно подобранных марок материалов под

конкретные условия эксплуатации сосуда или другого

ОРД.

• Ремонтопригодность – в первую очередь зависит от

основных технологических свойств основных

материалов (свариваемости, деформируемости и

др.), что определяется правильно подобранной

маркой материала

• ВЫВОД: надежность будущей эксплуатации объекта–

НАПРЯМУЮ зависит от правильно подобранных основных и

сварочных материалов под конкретные условия эксплуатации

еще на стадии ПРОЕКТИРОВАНИЯ и ИЗГОТОВЛЕНИЯ, а также

при МОНТАЖЕ, РЕМОНТЕ и РЕКОНСТРУКЦИИ

109. Универсальные требования, предъявляемые к конструкционному материалу (в т.ч. материалу для изготовления оборудования,

работающего поддавлением)

• Соответствующие прочностные и

пластические свойства материала в рабочих

условиях эксплуатации.

• Химическая и коррозионная стойкость в

рабочих условиях эксплуатации.

• Хорошая свариваемость (как правило)

• Хорошая деформируемость (как правило).

• Относительно низкая стоимость .

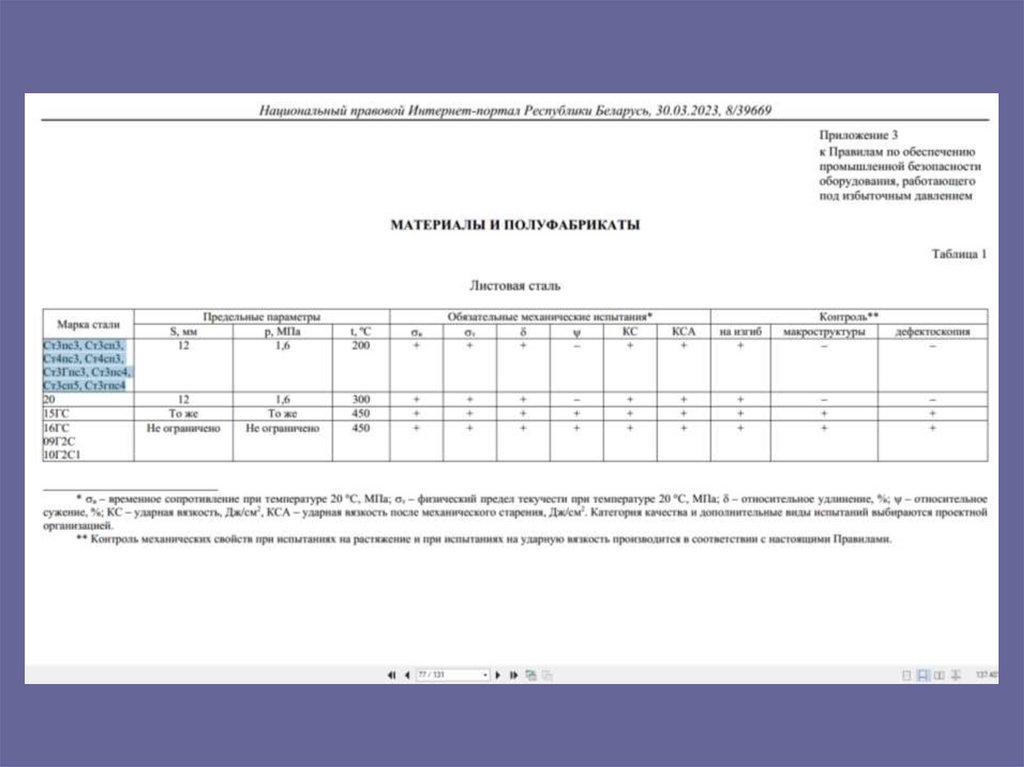

110. Новое приложение в Новых Правилах по ОРД (с 01.06.2023)

111.

• Механические свойстваматериалов

112. Механические свойства – как основа обеспечения надежности любой сварной конструкции

• Прочностные свойства – характеризуютсяосновными показателями:

– пределом прочности (правильнее называть –

временным сопротивлением разрыву);

- пределом текучести (физическим – индекс «т» после

обозначения и условным – индекс «0.2» после

обозначения);

-ударной вязкостью (динамическая прочность –

сопротивление ударному воздействию (KCU, KCV,

KCT), может определяться также при повышенной и

пониженной температуре

(в т.ч. характеризует хладостойкость материала)

113. Особенности определения ударной вязкости

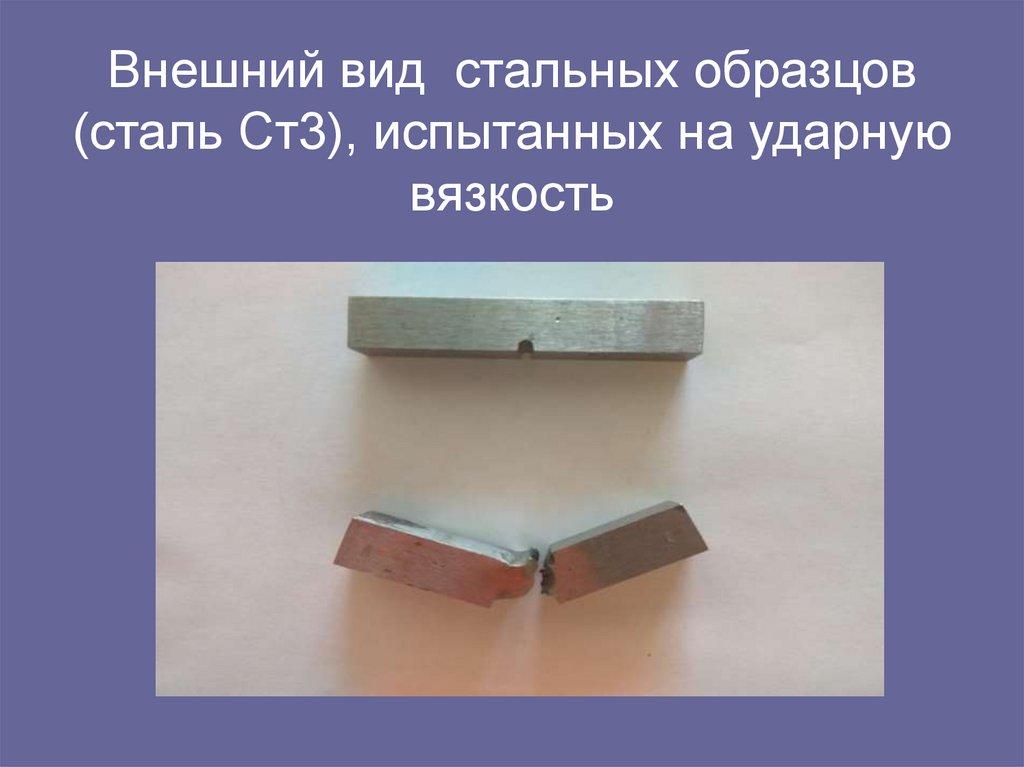

114. Внешний вид стальных образцов (сталь Ст3), испытанных на ударную вязкость

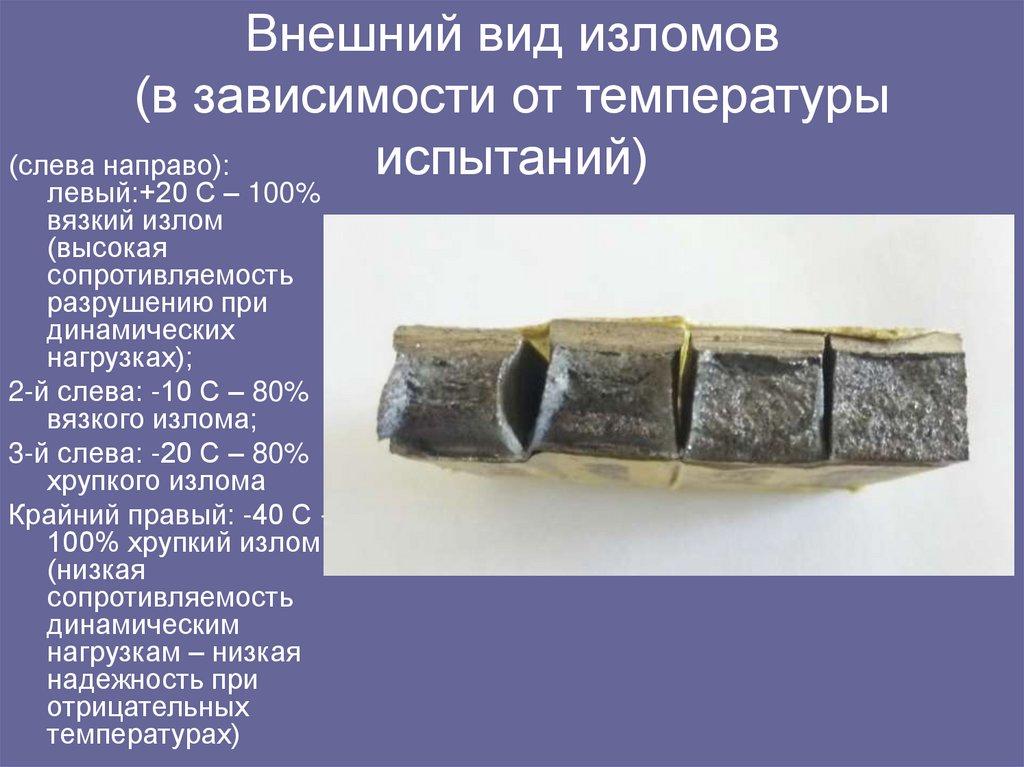

115. Внешний вид изломов (в зависимости от температуры испытаний)

(слева направо):левый:+20 С – 100%

вязкий излом

(высокая

сопротивляемость

разрушению при

динамических

нагрузках);

2-й слева: -10 С – 80%

вязкого излома;

3-й слева: -20 С – 80%

хрупкого излома

Крайний правый: -40 С 100% хрупкий излом

(низкая

сопротивляемость

динамическим

нагрузкам – низкая

надежность при

отрицательных

температурах)

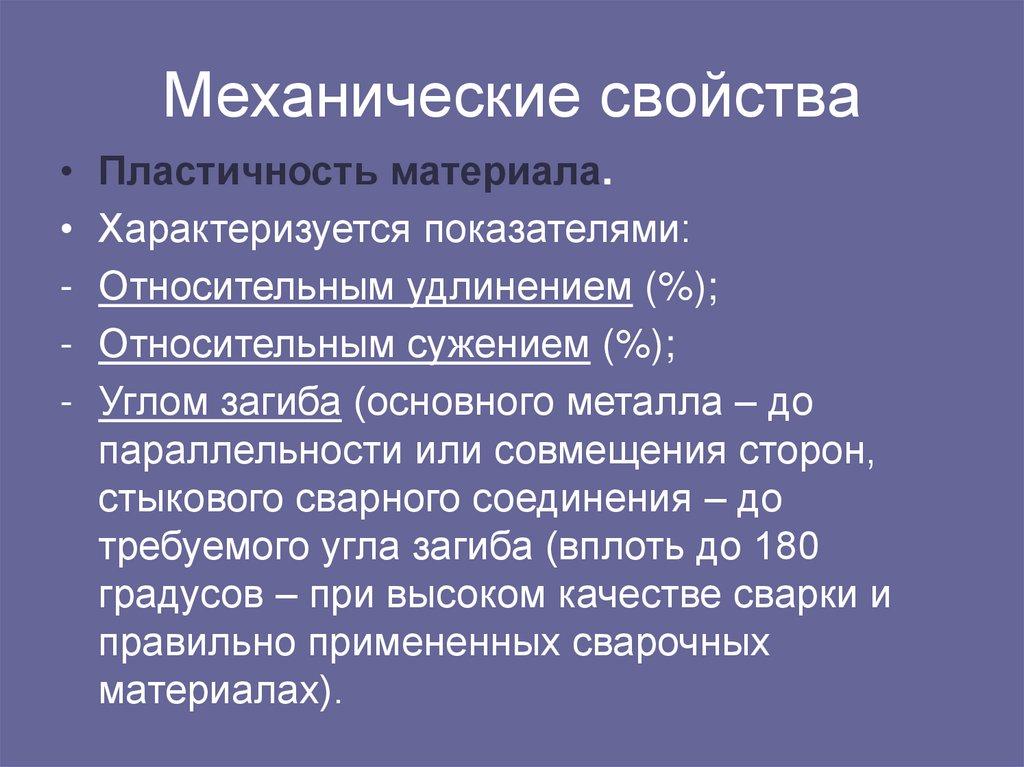

116. Механические свойства

• Пластичность материала.• Характеризуется показателями:

- Относительным удлинением (%);

- Относительным сужением (%);

- Углом загиба (основного металла – до

параллельности или совмещения сторон,

стыкового сварного соединения – до

требуемого угла загиба (вплоть до 180

градусов – при высоком качестве сварки и

правильно примененных сварочных

материалах).

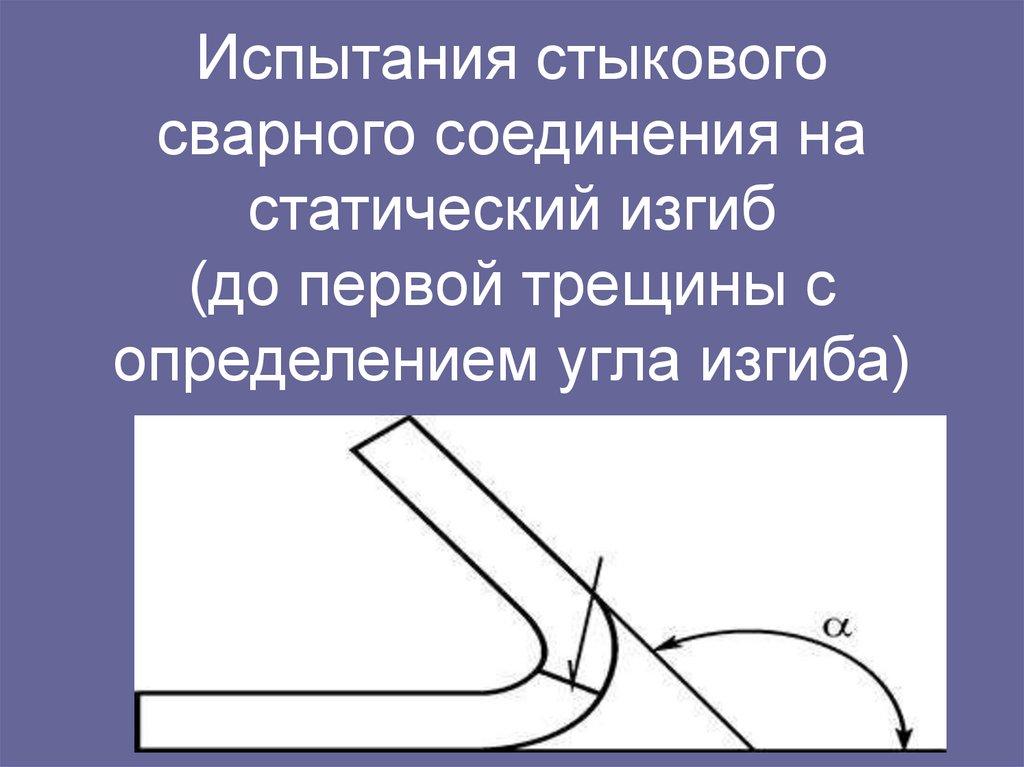

117. Испытания на статический изгиб листового металла

118. Испытания стыкового сварного соединения на статический изгиб (до первой трещины с определением угла изгиба)

119. Особенности механических свойств

1. Практически все взаимосвязаны друг с другом (существуютэмпирические формулы взаимосвязи. Главная – связь твердости с

ппрочностью).

2. Термическая обработка, сварка, превышение допустимой температуры

стенки при инцинденте и аварии, воздействие открытого огня изменяют

их.

Указанные изменения могут быть:

- обратимы (восстанавливаются специальной термической обработкой –

например перегрев стали – укрупнение зерна);

- необратимы (не восстанавливаются – пережог – окисление границ

зерен при воздействии высоких температур)

Если любое из воздействий снижает твердость, то снижается прочность и

повышается пластичность и т.п.

3. Все механические свойства «термозависимы»:

- при повышенных температурах всегда выше пластичность и ниже

твердость и прочность;

- при снижении температуры пластичность падает, а также снижается

ударная вязкость (явление хладноломкости).

4. Изменяются (ухудшаются) в зависимости от срока эксплуатации: чем

длительнее эксплуатация – тем, в первую очередь, ниже ударная

вязкость и ниже хладостойкость.

Явление носит название – старение (деградация) материала или

Деградационное старение

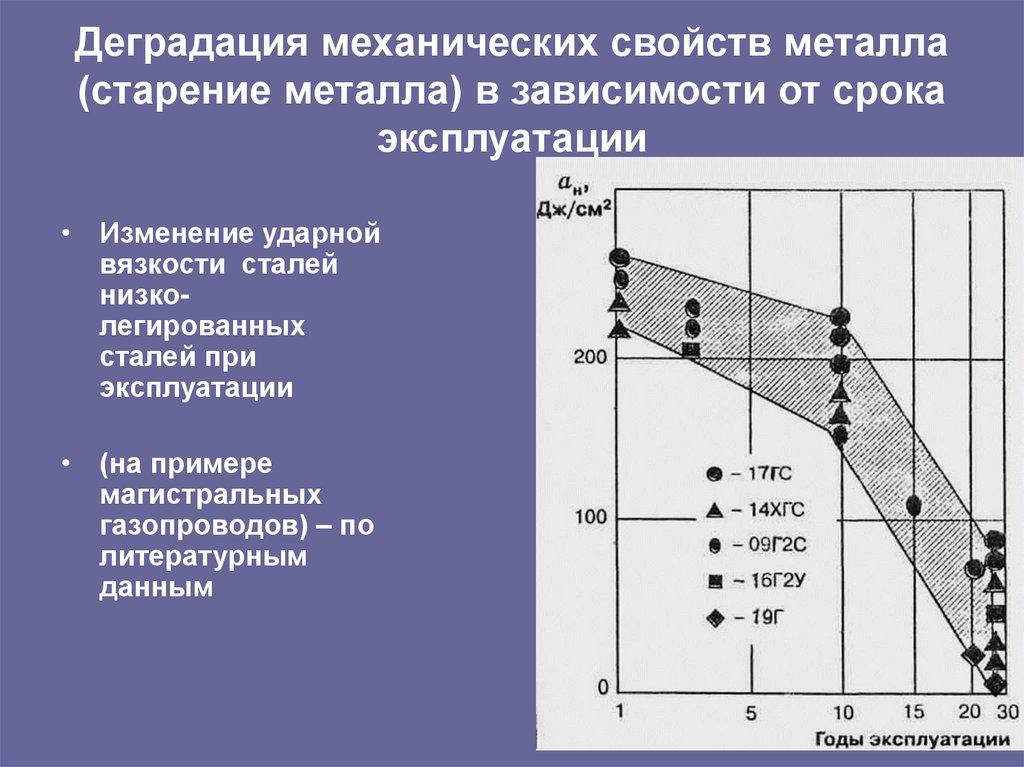

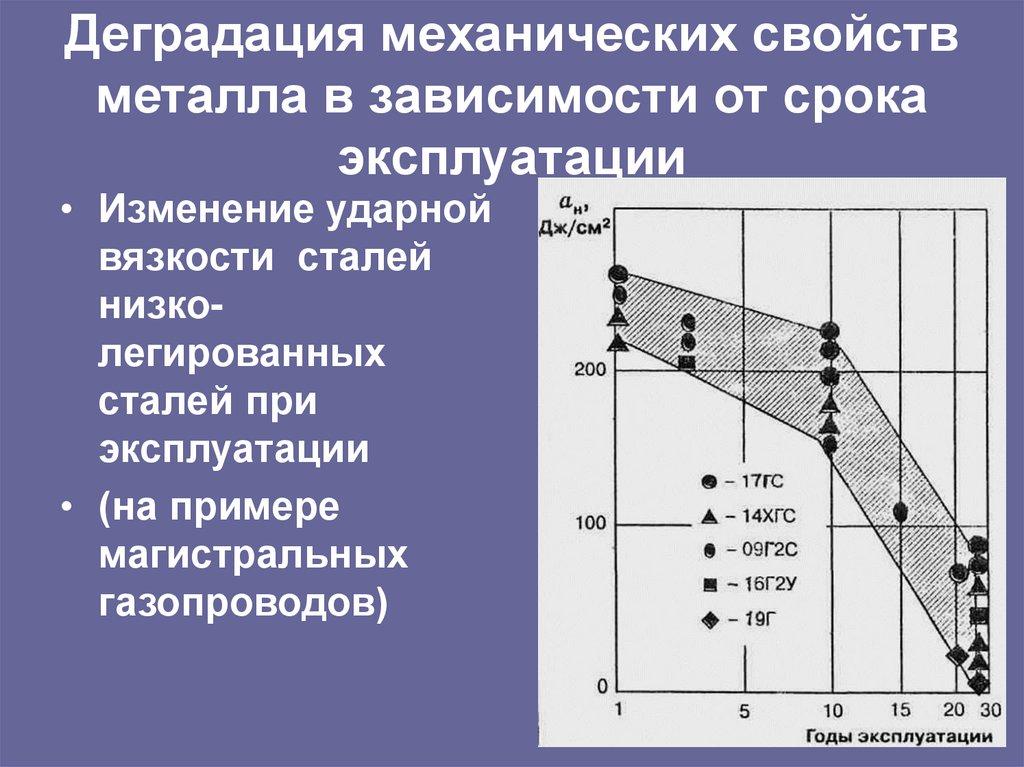

120. Деградация механических свойств металла (старение металла) в зависимости от срока эксплуатации

• Изменение ударнойвязкости сталей

низколегированных

сталей при

эксплуатации

• (на примере

магистральных

газопроводов) – по

литературным

данным

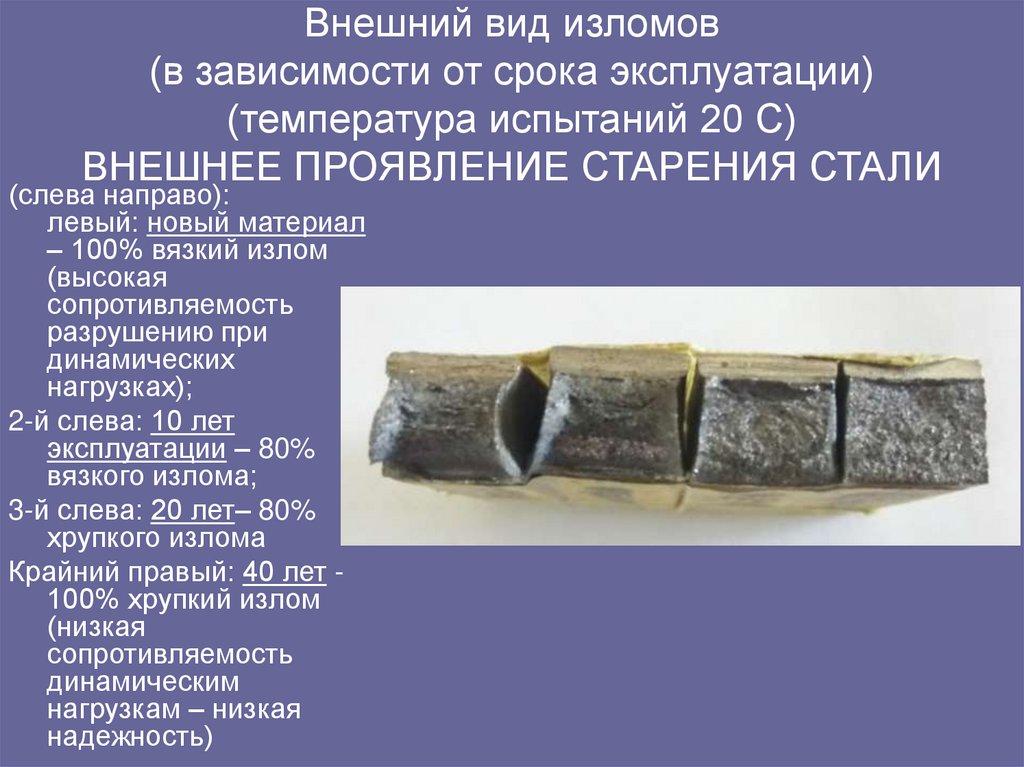

121. Внешний вид изломов (в зависимости от срока эксплуатации) (температура испытаний 20 С) ВНЕШНЕЕ ПРОЯВЛЕНИЕ СТАРЕНИЯ СТАЛИ

(слева направо):левый: новый материал

– 100% вязкий излом

(высокая

сопротивляемость

разрушению при

динамических

нагрузках);

2-й слева: 10 лет

эксплуатации – 80%

вязкого излома;

3-й слева: 20 лет– 80%

хрупкого излома

Крайний правый: 40 лет 100% хрупкий излом

(низкая

сопротивляемость

динамическим

нагрузкам – низкая

надежность)

122. Примеры деградации металла ответственного оборудования

Год изготовления

дефектной цистерны

с характерной

трещиной,

проанализированной

на базе Полоцкого

депо в июле 2010г –

1974г. (цистерна

эксплуатировалась

36 лет (сталь 09Г2С)

Типичное хрупкоусталостное

разрушение

(внутренняя часть

броневого листа

котла-цистерны в

месте крепления

сливного прибора )

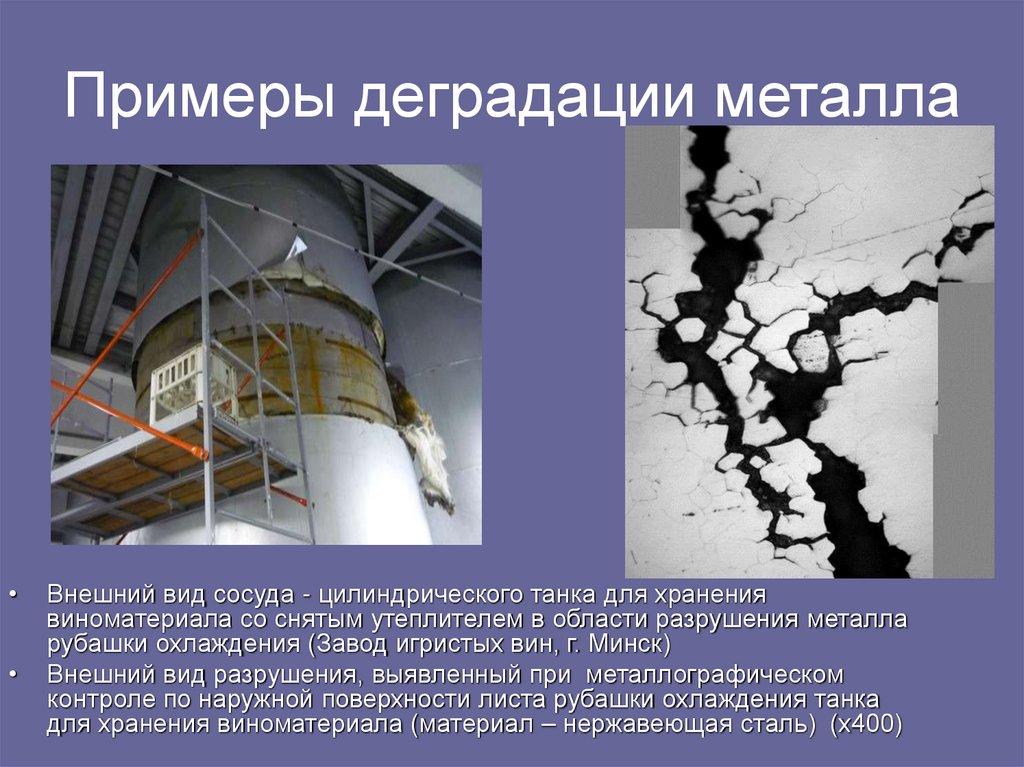

123. Примеры деградации металла

Внешний вид сосуда - цилиндрического танка для хранения

виноматериала со снятым утеплителем в области разрушения металла

рубашки охлаждения (Завод игристых вин, г. Минск)

Внешний вид разрушения, выявленный при металлографическом

контроле по наружной поверхности листа рубашки охлаждения танка

для хранения виноматериала (материал – нержавеющая сталь) (х400)

124.

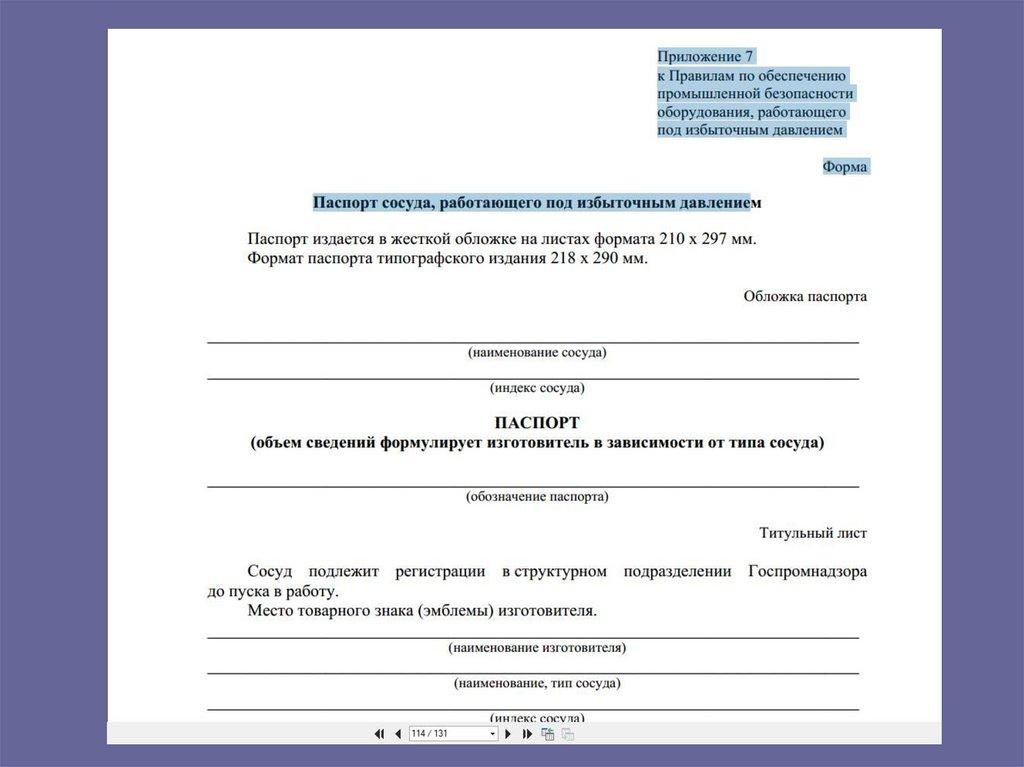

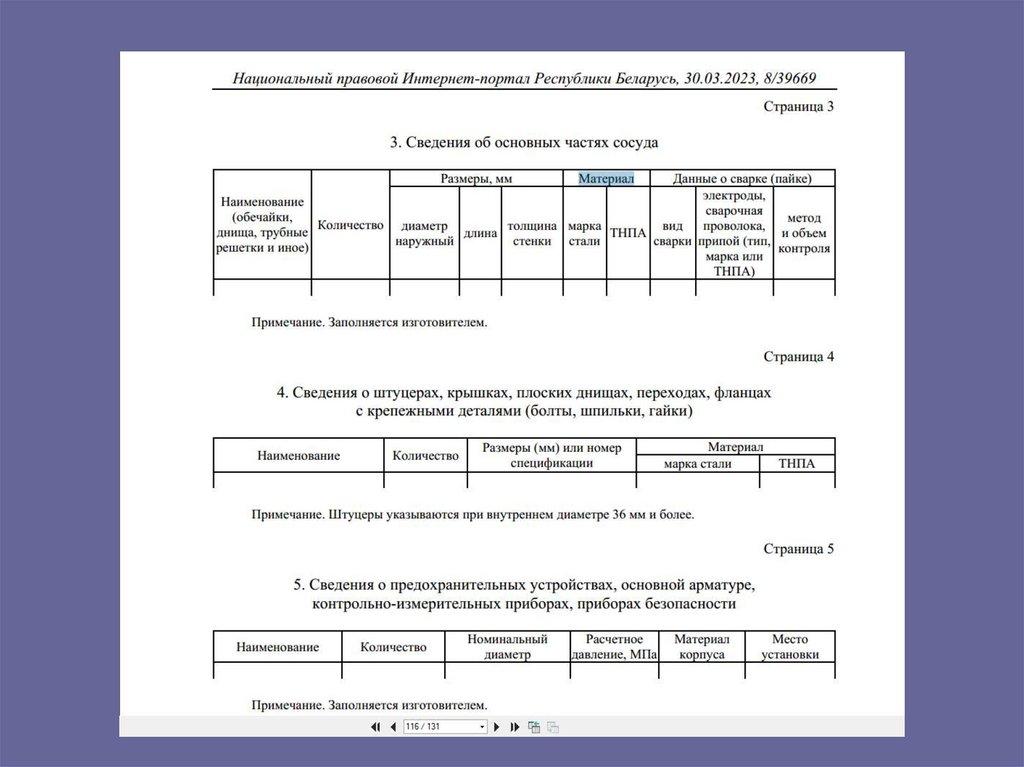

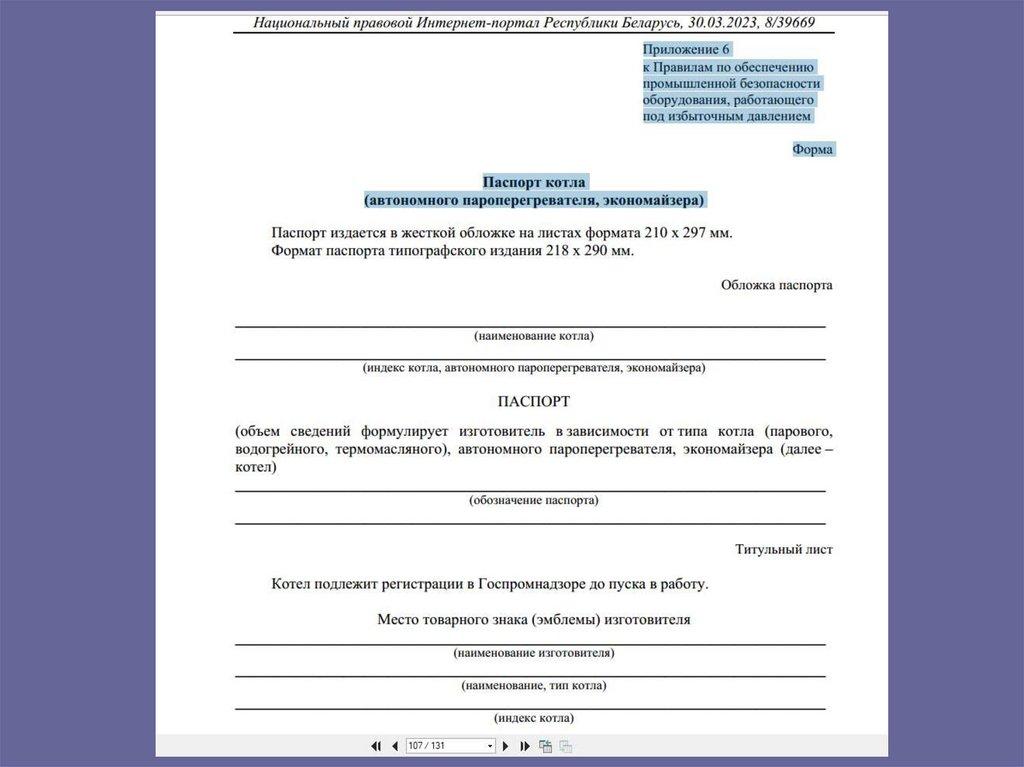

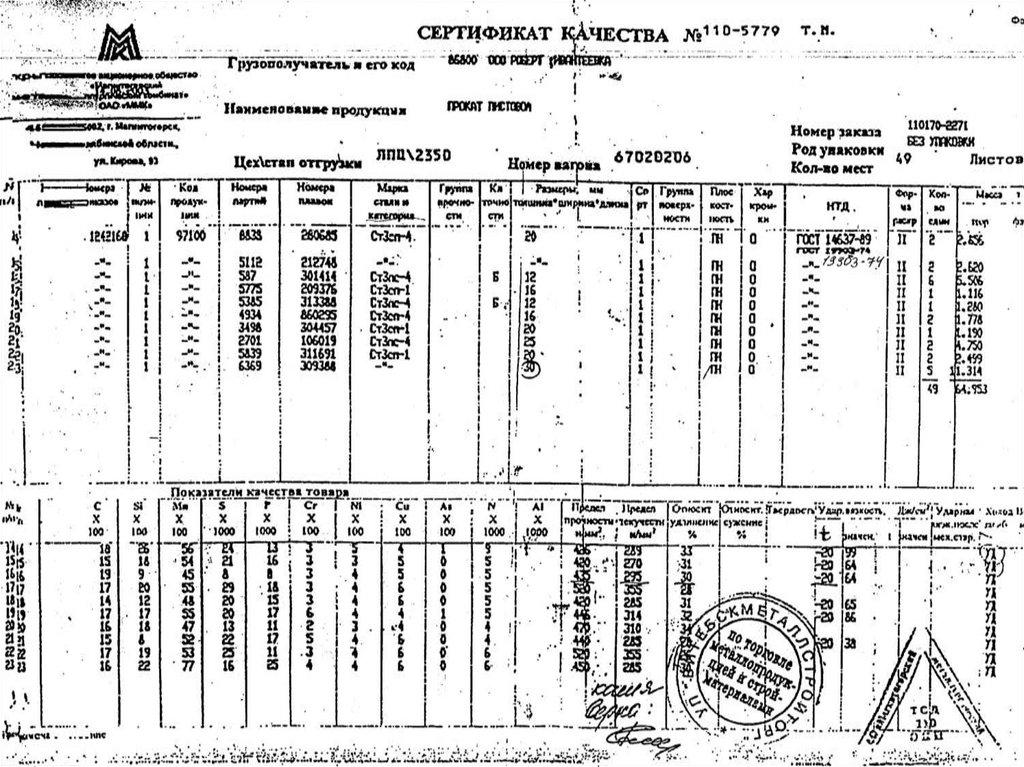

• ВНИМАНИЕ.• В паспорте на сосуд, котел, ТПГВ всегда приведена

марка материала (полное обозначение) –

обязательное требование согласно приложениям к

прошлым и действующим Правилам

• Например:

• Сталь Ст3сп5 или Ст3пс-4

• 09Г2С-12.

ВОПРОС: Что может сказать о себе, механических

свойствах и надежности объекта марка стали?

125.

126.

127.

128.

129.

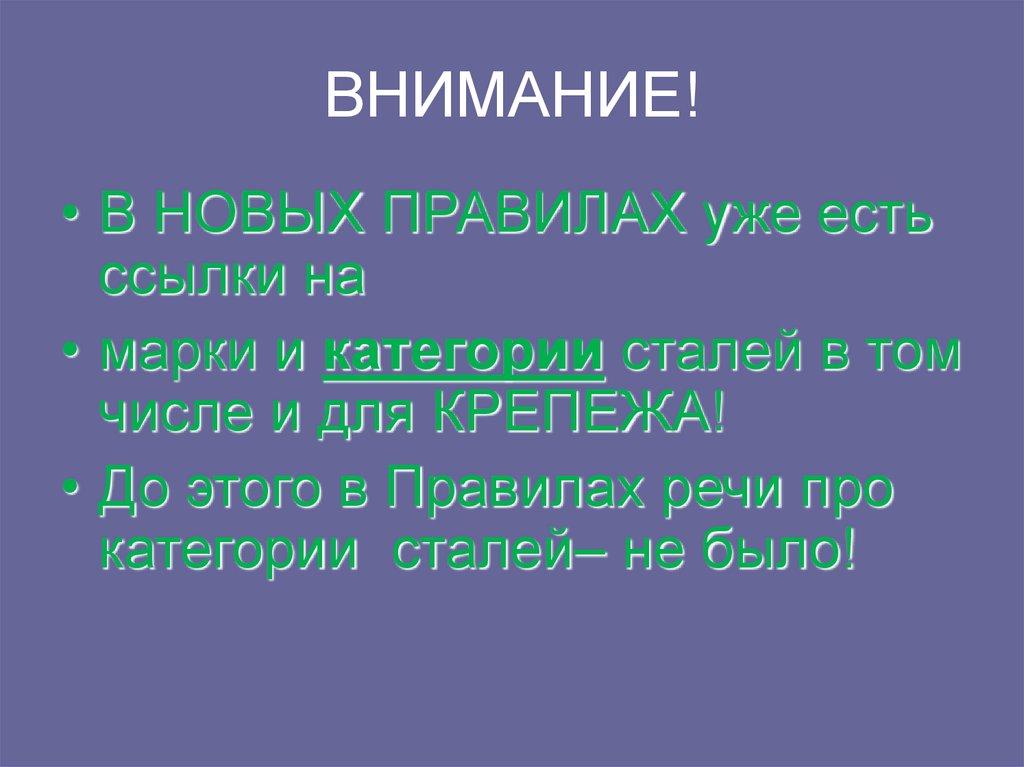

130. ВНИМАНИЕ!

• В НОВЫХ ПРАВИЛАХ уже естьссылки на

• марки и категории сталей в том

числе и для КРЕПЕЖА!

• До этого в Правилах речи про

категории сталей– не было!

131.

132.

133.

134. Категория стали, особенности, области применения

• Категория стали – своеобразная оценка, полученная сталью на«экзамене на право называться надежной сталью» (за счет

проведения изготовителем специальных испытаний).

• Категорию стали ввели сначала для сталей обыкновенного

качества (стали Ст) и было вначале – 5 категорий, как оценок в

школе. Тем выше категория – тем выше оценка стали, тем шире

температурный диапазон ее применения и выше ее надежность

• Категория всегда записывается в марке стали.

• Например Ст3сп-5 или Ст3пс4 или 17ГС -12

(цифры в конце – номер категории)

ВНИМАНИЕ: Какие механические свойства гарантирует

изготовитель для конкретной категории – см. соответствующий

ГОСТ НА ПОСТАВКУ КОНКРЕТНОЙ СТАЛИ;

Какая категория нужна для конкретных условий эксплуатации

конкретного сосуда, работающего под давлением – см.

приложения к ГОСТ 34347-2017

135. Особенности категорий стали

• ВНИМАНИЕ: Есть категории стали, которые гарантируютработоспособность конструкции «завтра» еще сегодня,

еще на стадии проектирования и изготовления.

• Это достигается за счет специальных испытаний,

проводимых по ГОСТ, по определению ударной вязкости

материала после механического старения.

• Механическое старение – специальное испытание

искусственно состаривающее сталь (имитирует

длительную эксплуатации стали).

• Если сталь проходит указанное испытание – ударная

вязкость не менее допустимых значений – сталь, а

соответственно и конструкция из нее изготовленная

ГАРАНТИРОВАННО надежна длительное время

• РЕКОМЕНДУЕТСЯ Искать в ГОСТАХ НА ПОСТАВКУ «+» в

области «испытания на ударную вязкость после

механического старения» и выбирать именно эту

категорию

136. Деградация механических свойств металла в зависимости от срока эксплуатации

• Изменение ударнойвязкости сталей

низколегированных

сталей при

эксплуатации

• (на примере

магистральных

газопроводов)

137. Пример указания на категорию стали в ГОСТе

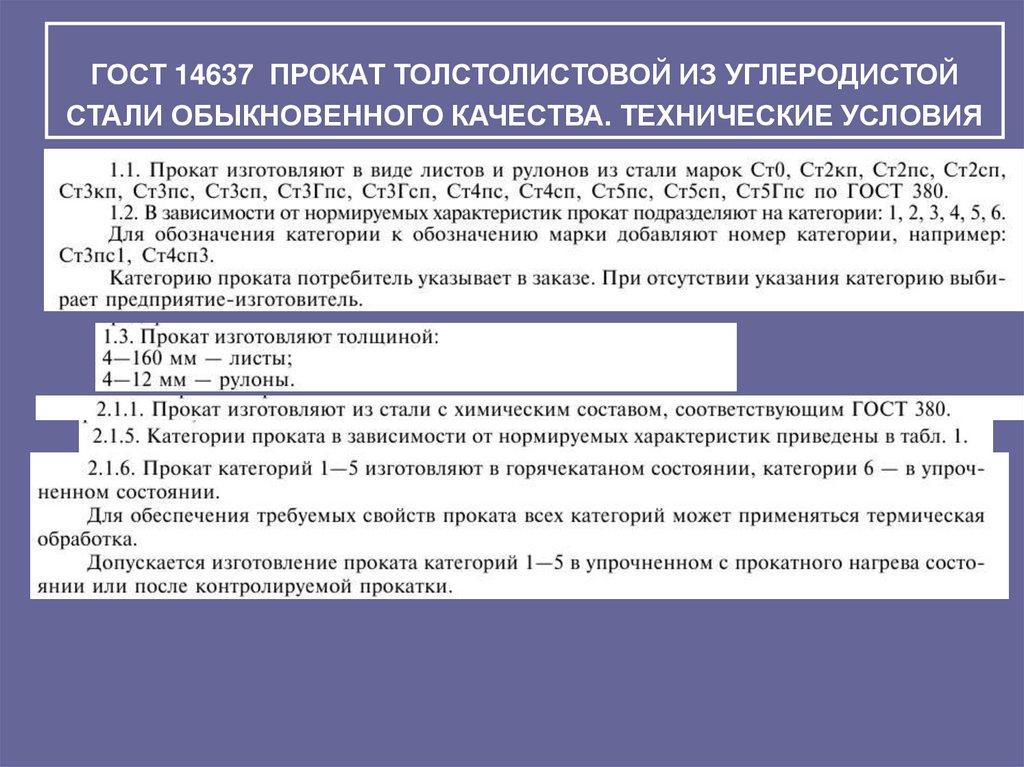

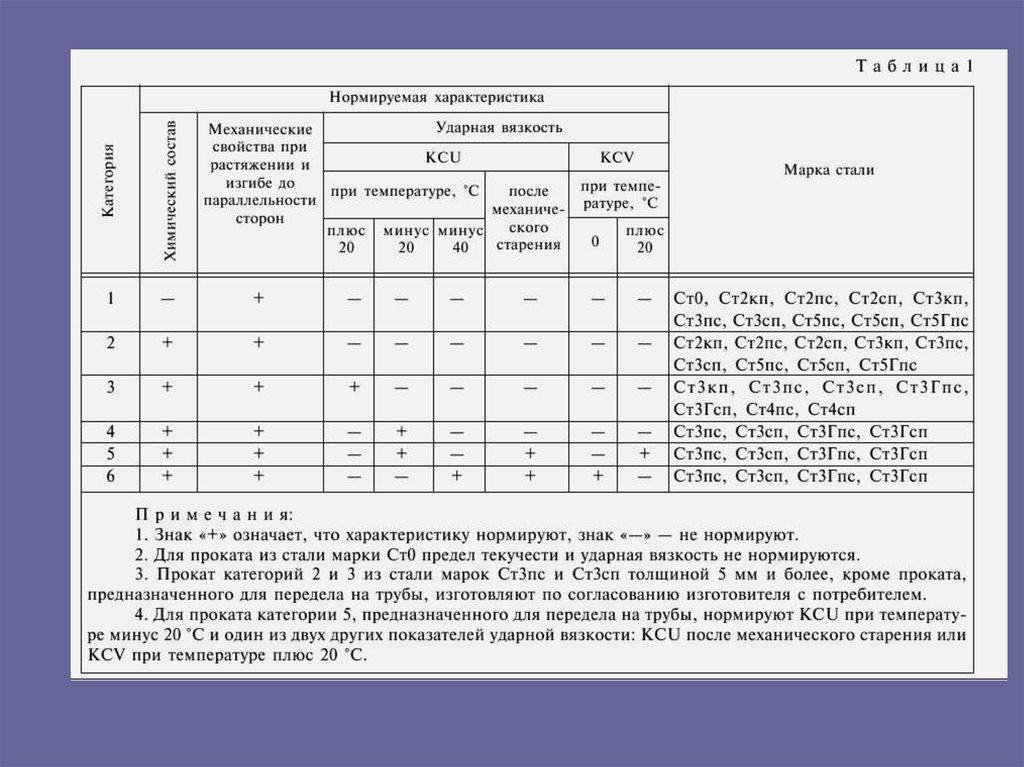

138. ГОСТ 14637 ПРОКАТ ТОЛСТОЛИСТОВОЙ ИЗ УГЛЕРОДИСТОЙ СТАЛИ ОБЫКНОВЕННОГО КАЧЕСТВА. ТЕХНИЧЕСКИЕ УСЛОВИЯ

139.

140. ВНИМАНИЕ.

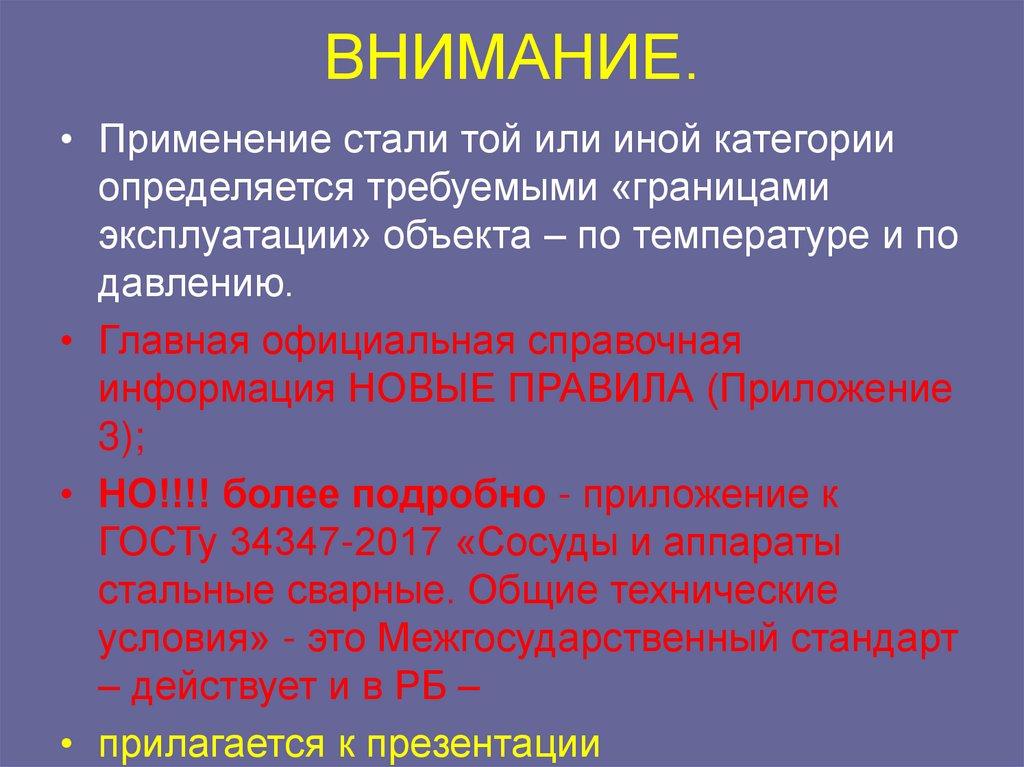

• Применение стали той или иной категорииопределяется требуемыми «границами

эксплуатации» объекта – по температуре и по

давлению.

• Главная официальная справочная

информация НОВЫЕ ПРАВИЛА (Приложение

3);

• НО!!!! более подробно - приложение к

ГОСТу 34347-2017 «Сосуды и аппараты

стальные сварные. Общие технические

условия» - это Межгосударственный стандарт

– действует и в РБ –

• прилагается к презентации

141.

• Так какие же границы применениясталей например Ст3сп -3

• И

• Стали 09Г2С-12 ?

• Марки стали, применяемые для

изготовление сосудов, работающих под

давлением - указаны в паспорте на

сосуд

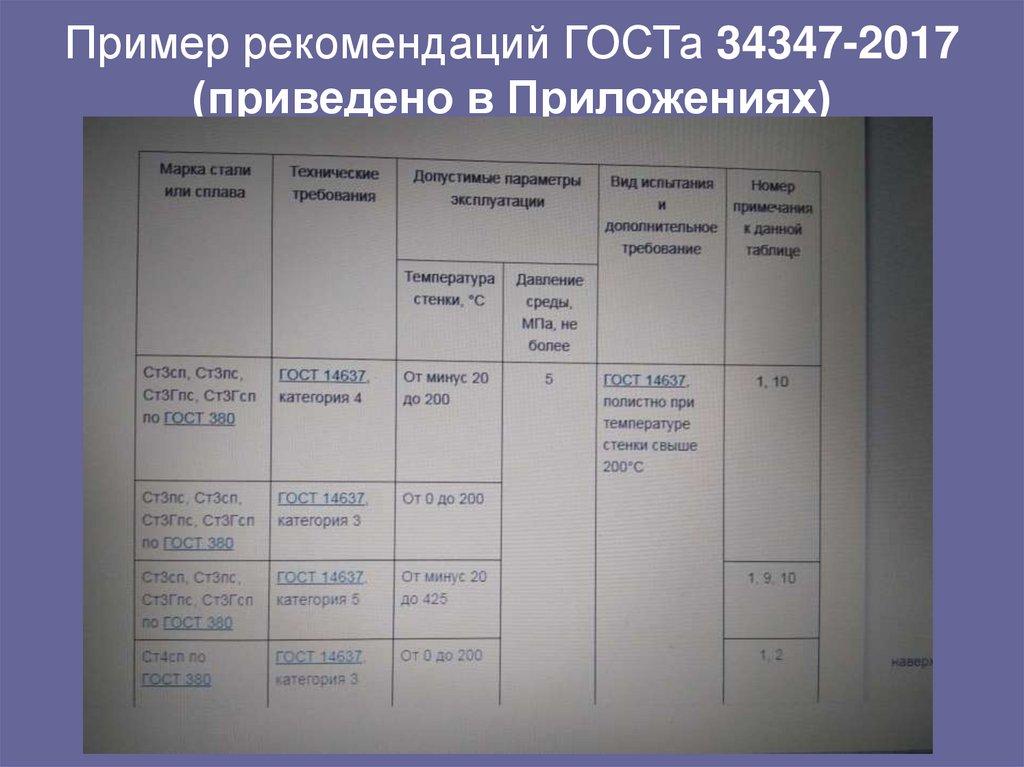

142. Пример рекомендаций ГОСТа 34347-2017 (приведено в Приложениях)

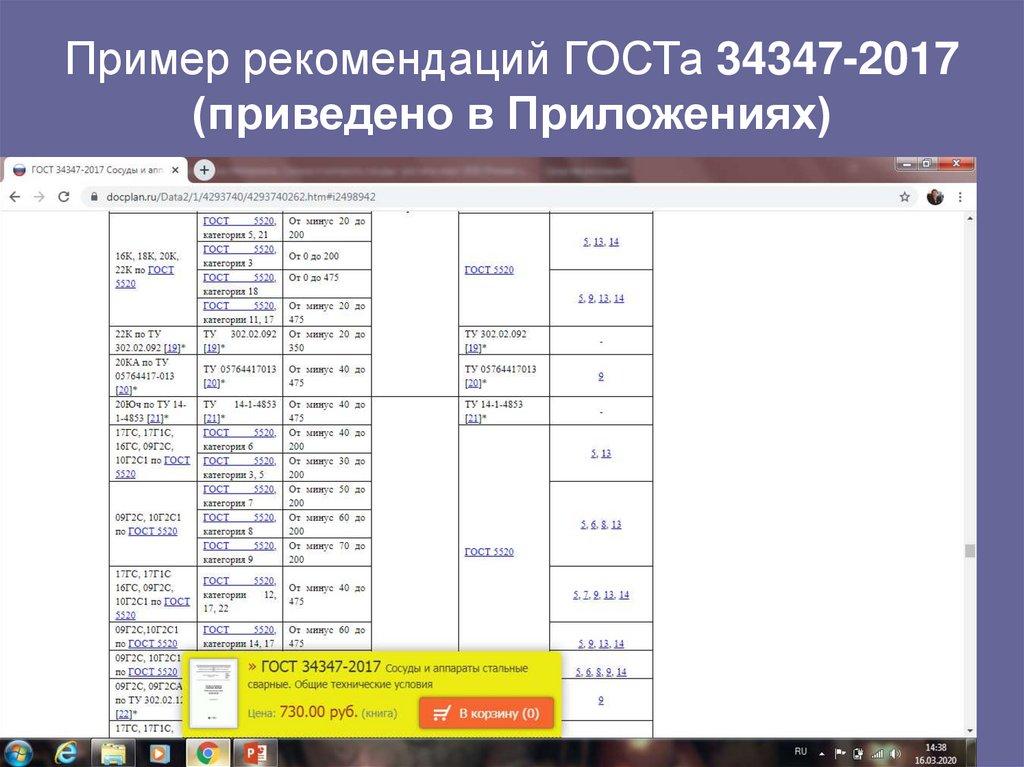

143. Пример рекомендаций ГОСТа 34347-2017 (приведено в Приложениях)

144.

• ИНФОРМАЦИЯ по области применениякрепежа – для сосудов, работающих

под давлением

145.

146.

147.

148.

149.

• В Новых Правилах – есть информациятоже по крепежу!

• Прошу пользоваться!

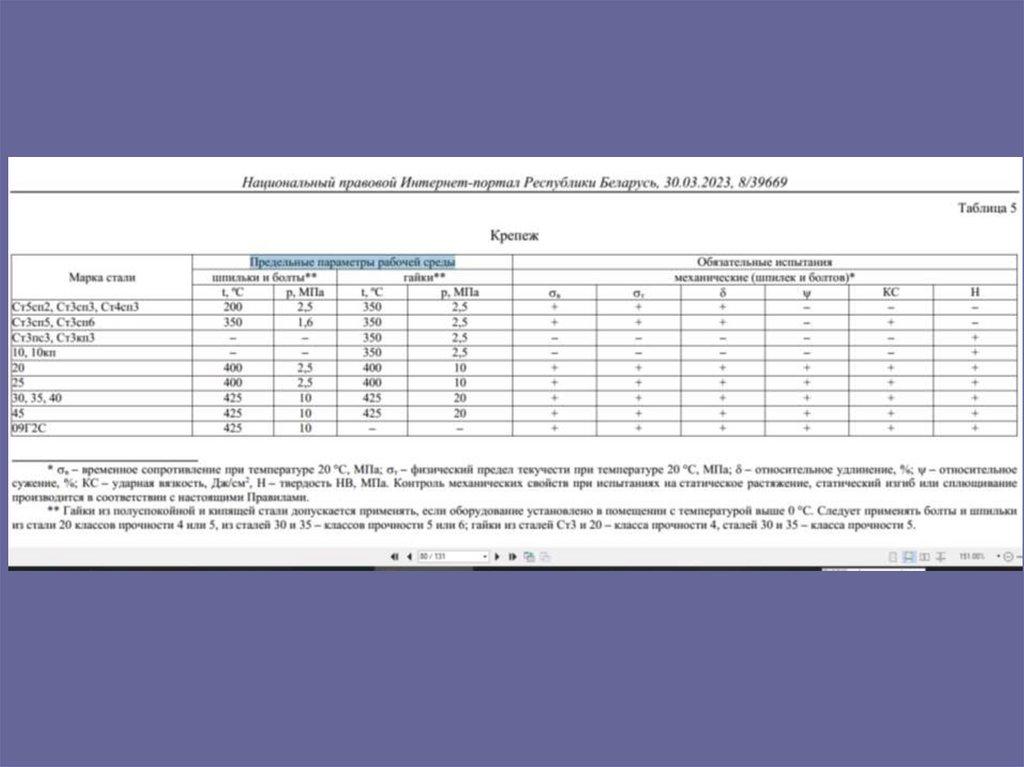

150.

151.

• ВНИМАНИЕ!• Следить за заменой крепежа,

• в т.ч. с учетом марки стали, твердостей

гаек и коэффициентов линейного

расширения

• (см. следующие слайды)

152.

153.

154.

155.

Некоторые особенностисталей, применяемых для

изготовления

оборудования,

работающего под

избыточным давлением

156. КЛАССИФИКАЦИЯ ОТЕЧЕСТВЕННЫХ СТАЛЕЙ ПО КАЧЕСТВУ (по содержанию серы и фосфора как вредных примесей)

1.Сталь обыкновенного качества

Содержание серы - не более 0.05% и фосфора – не более 0.04%.

Признак: сочетание «Ст» и цифр от 0 до 6 в марке

Пример: Сталь Ст3 и т.п.

ВНИМАНИЕ – для ВСЕГО ОРД применение КП сталей («кипящих» сталей)

– запрещено – указано в Новых Правилах с 1.06.2023 – см. п.11

2. Качественная конструкционная сталь

Содержание серы - не более 0.04% и фосфора – не более 0.035%.

К указанной группе - большинство сталей (09Г2С; 17ГС, 15Х5М,

12Х18Н9Т и др.)

3. Высококачественные конструкционные стали

Содержание серы - не более 0.025% и фосфора – не более 0.025%.

Признак: Буква «А» в конце марки.

Пример: сталь 30ХМА,

св. проволока – Св-08А и др.

4. Особо высококачественные стали

Содержание серы - не более 0.015% и фосфора – не более 0.015%.

Признак: Буква «Ш» в конце марки - если стали – по ГОСТ

или «АА»- если сталь по ТУ.

Пример: Сталь 09Г2С-Ш

157. Особенностей сталей обыкновенного качества

• Полное возможное обозначение• Сталь Ст3сп5

1.Цифра после Ст – порядковый номер стали, прямой связи с

процентным содержанием углерода нет!

Ст3 – около 0,2% углерода

2. Как правило 5-7 категорий (цифра в конце марки)

(см. конкретный ГОСТ на поставку).

3. СП, ПС и КП степень раскисления стали (см. фото ниже).

Применение КП сталей для сосудов запрещено (более высокая

хладноломкость).

4. Возможно в марке буква «Г»: Сталь Ст3Гсп.

(Сталь легированная марганцем – буква Г – более высокая

прочность стали по сравнению с Ст3сп, что позволяет

уменьшить толщину стенки)

ВНИМАНИЕ – для ОРД применение КП сталей (кипящих сталей) запрещено

158. В Новых Правилах по ОРД – это узаконено!

159. Микроструктура стали (х200) (кипящая –кп – слева спокойная – сп – справа)

160. Углеродистые и низколегированные стали (качественные)

• Примеры:• сталь 20, сталь 20К (15К, 18К, 22К), сталь 09Г2С,

сталь 17ГС и др.

• Сталь 20 отличается от Стали 20К (К – «котельная»

или «категорируемая» сталь – с гарантией

надежности эксплуатации при высоких температурах

– до +475 С.)

• ВНИМАНИЕ: применяют стали с категориями (до 24

категорий для отдельных видов поставки).

• Поставка по ГОСТ 5520 содержит 24 категории

Обозначение: сталь 09Г2С-12.

Область применения для сосудов– см. приложение к

ГОСТ 34347 (см. ниже)

Т экпл от -60 до +475 С (см. ниже)

161.

162.

Легированныестали

163.

Д164.

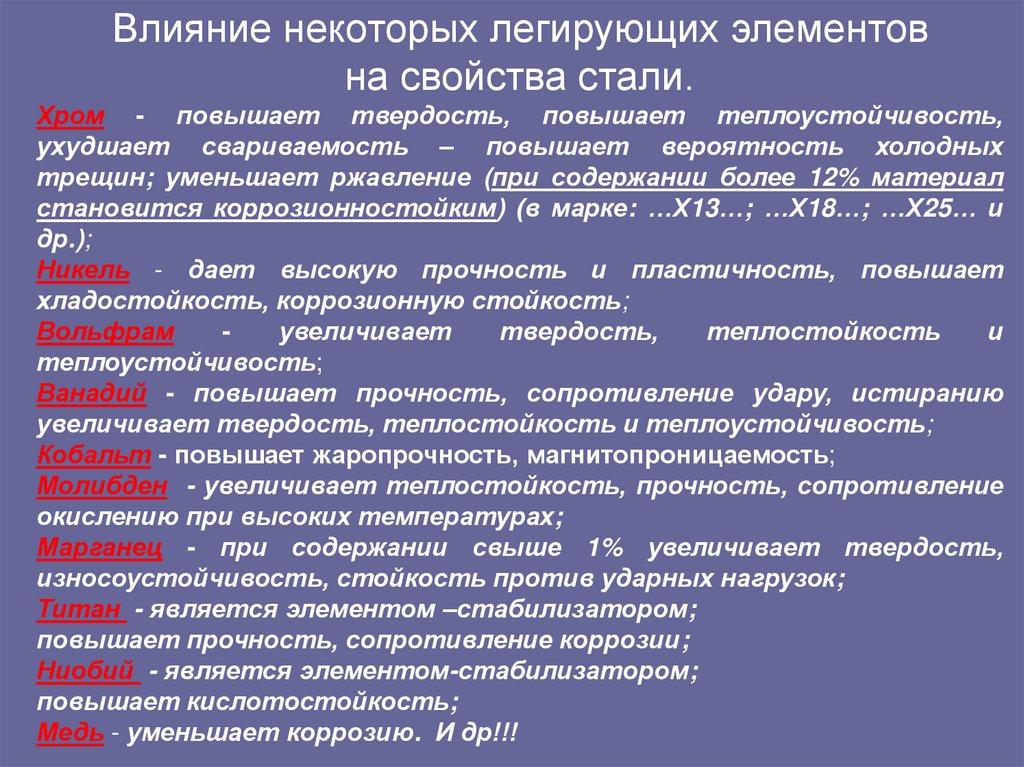

Влияние некоторых легирующих элементовна свойства стали.

Хром - повышает твердость, повышает теплоустойчивость,

ухудшает свариваемость – повышает вероятность холодных

трещин; уменьшает ржавление (при содержании более 12% материал

становится коррозионностойким) (в марке: …Х13…; …Х18…; …Х25… и

др.);

Никель - дает высокую прочность и пластичность, повышает

хладостойкость, коррозионную стойкость;

Вольфрам

увеличивает

твердость,

теплостойкость

и

теплоустойчивость;

Ванадий - повышает прочность, сопротивление удару, истиранию

увеличивает твердость, теплостойкость и теплоустойчивость;

Кобальт - повышает жаропрочность, магнитопроницаемость;

Молибден - увеличивает теплостойкость, прочность, сопротивление

окислению при высоких температурах;

Марганец - при содержании свыше 1% увеличивает твердость,

износоустойчивость, стойкость против ударных нагрузок;

Титан - является элементом –стабилизатором;

повышает прочность, сопротивление коррозии;

Ниобий - является элементом-стабилизатором;

повышает кислотостойкость;

Медь - уменьшает коррозию. И др!!!

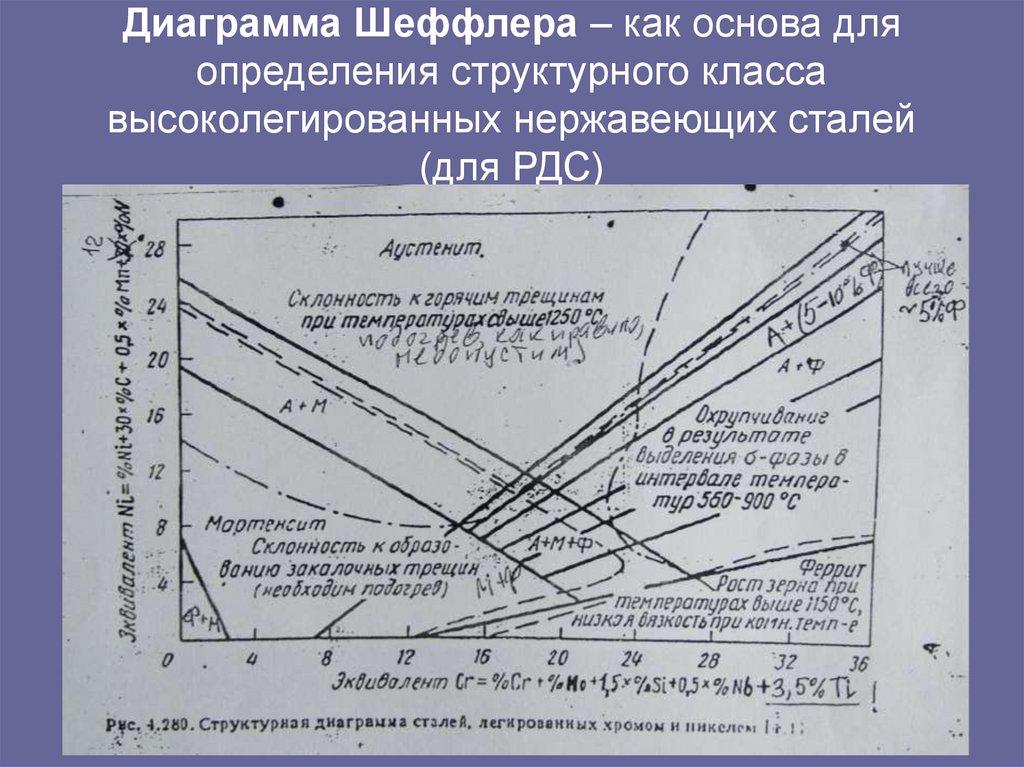

165. Коррозионностойкие (нержавеющие) стали

• Сталь 12Х18Н10Т – типичная«пищевая» нержавеющая сталь

(см. буквенно-циферное обозначение)

Подробнее о нержавеющих сталях и

особенностях их сварки – «расскажет»

диаграмма Шеффлера

166. Диаграмма Шеффлера – как основа для определения структурного класса высоколегированных нержавеющих сталей (для РДС)

167.

• Особенности сварки и контроляоборудования, работающего

под давлением

168. Сварка, основные понятия и определения

Сварка- получение неразъемных соединений посредством

установления межатомных связей между соединяемыми частями при

их нагревании и (или) пластическом деформировании.

Сварное соединение — неразъёмное соединение,

выполненное сваркой.

Сварное соединение включает три характерные зоны, образующиеся

во время сварки: зону сварного шва, зону сплавления и зону

термического влияния.

Металл шва -сплав, образованный расплавленным основным и

наплавленным металлами или только переплавленным основным

металлом.

Зона термического влияния при сварке - участок основного металла,

не подвергшийся расплавлению, структура и свойства которого

изменились в результате нагрева при сварке или наплавке.

Околошовная зона – геометрический параметр ( как правило ширина

под очистку до металлического блеска), обязательно включающая все

зону термического влияния.

• ВНИМАНИЕ. «Околошовная зона» - не является синонимом

понятия «зоны термического влияния»

• Сварной шов и сварное соединение – это не синомимы

(сварной шов – элемент сварного соединения)

169. Внешний вид стыкового сварного соединения с подкладным кольцом(макрошлиф) справа от металла шва – четко видна зона термического

влияния• 1- металл сварного шва

• 2- зона (участок)

сплавления

• 3- зона термического

влияния

• 4- основной металл

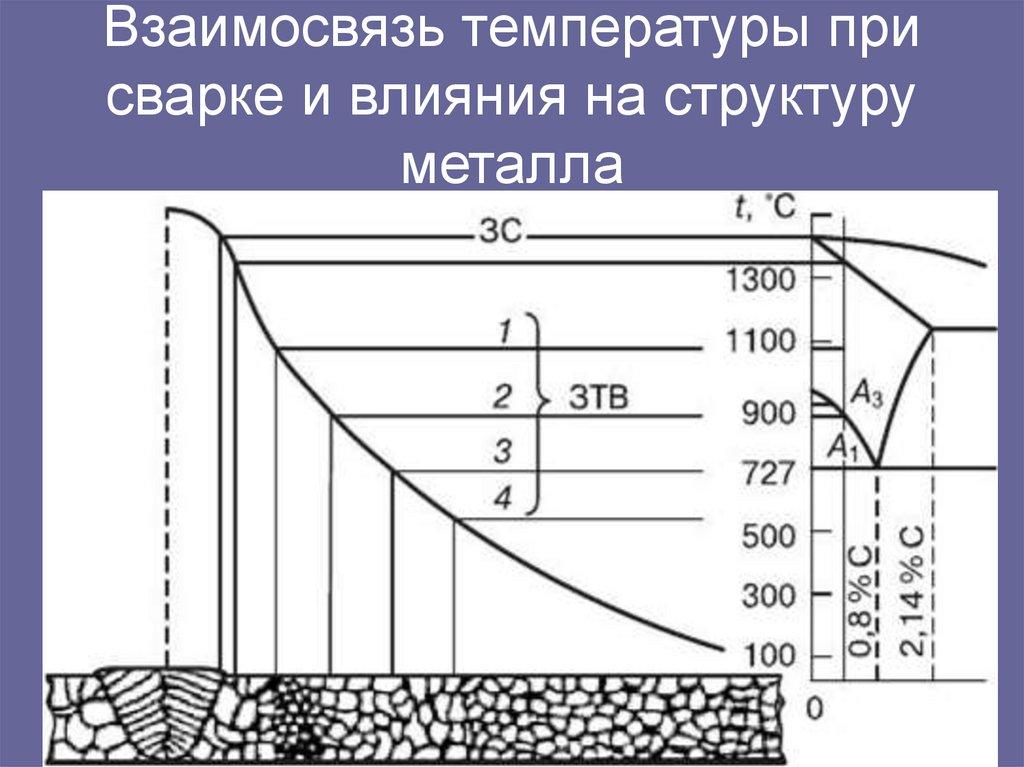

170. Взаимосвязь температуры при сварке и влияния на структуру металла

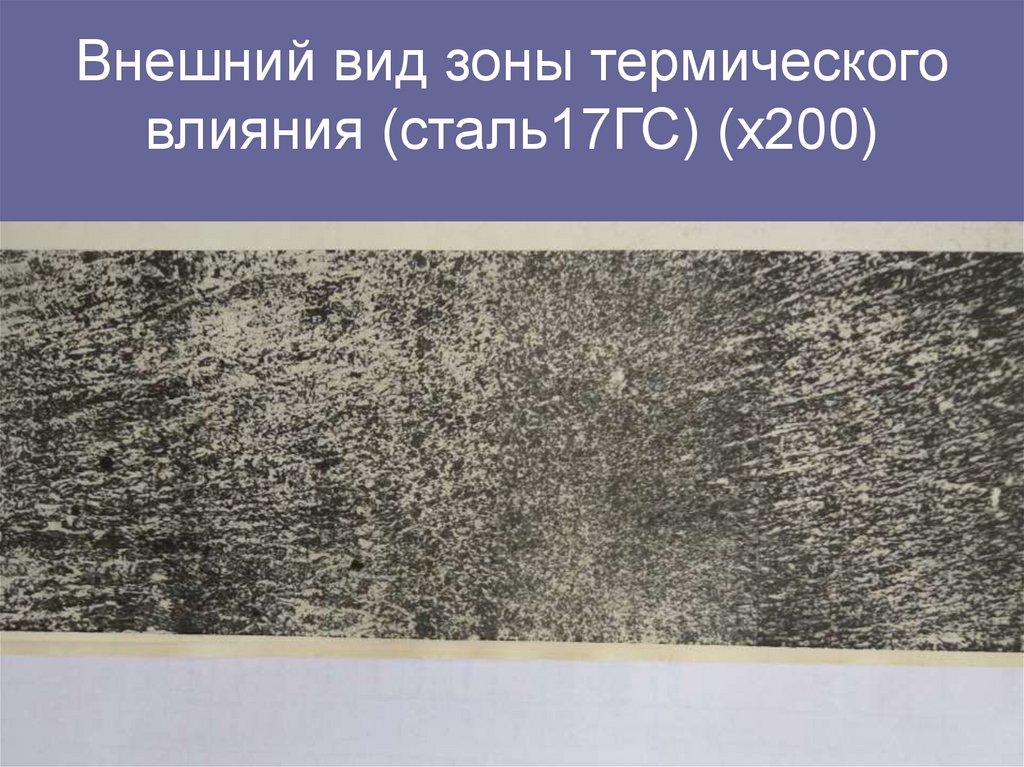

171. Внешний вид зоны термического влияния (сталь17ГС) (х200)

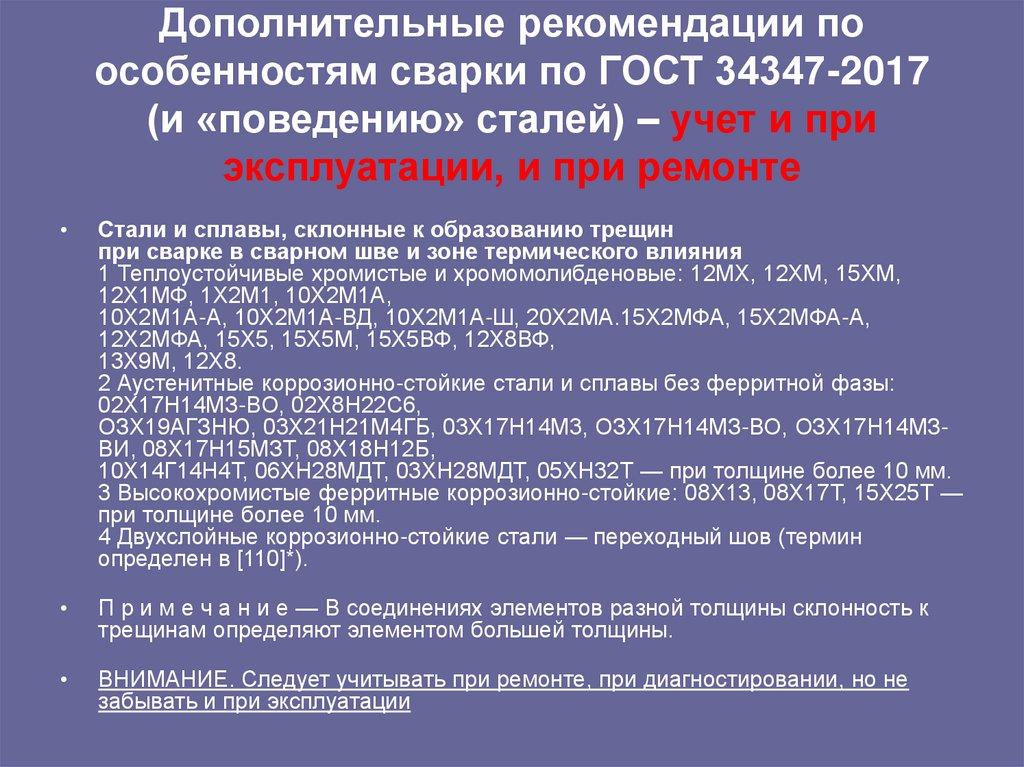

172. Дополнительные рекомендации по особенностям сварки по ГОСТ 34347-2017 (и «поведению» сталей) – учет и при эксплуатации, и при

ремонтеСтали и сплавы, склонные к образованию трещин

при сварке в сварном шве и зоне термического влияния

1 Теплоустойчивые хромистые и хромомолибденовые: 12МХ, 12ХМ, 15ХМ,

12Х1МФ, 1Х2М1, 10Х2М1А,

10Х2М1А-А, 10Х2М1А-ВД, 10Х2М1А-Ш, 20Х2МА.15Х2МФА, 15Х2МФА-А,

12Х2МФА, 15X5, 15Х5М, 15Х5ВФ, 12Х8ВФ,

13Х9М, 12X8.

2 Аустенитные коррозионно-стойкие стали и сплавы без ферритной фазы:

02Х17Н14МЗ-ВО, 02Х8Н22С6,

ОЗХ19АГЗНЮ, 03X21Н21М4ГБ, 03X17H14M3, ОЗХ17Н14МЗ-ВО, ОЗХ17Н14МЗВИ, 08Х17Н15МЗТ, 08Х18Н12Б,

10Х14Г14Н4Т, 06ХН28МДТ, 03ХН28МДТ, 05ХН32Т — при толщине более 10 мм.

3 Высокохромистые ферритные коррозионно-стойкие: 08X13, 08X17Т, 15Х25Т —

при толщине более 10 мм.

4 Двухслойные коррозионно-стойкие стали — переходный шов (термин

определен в [110]*).

П р и м е ч а н и е — В соединениях элементов разной толщины склонность к

трещинам определяют элементом большей толщины.

ВНИМАНИЕ. Следует учитывать при ремонте, при диагностировании, но не

забывать и при эксплуатации

173. Обязанности ответственного за исправное состояние и безопасную эксплуатацию оборудования под давлением (так какой метод

контроля основной дляответственного?)

Ответ: ВИК!

174. Новые Правила по ОРД

• Новое Приложение 5• Нормы оценки выявленных дефектов –

Усилен раздел ВИК нормами оценки

дефектов,

чему и в старых Правилах уделялось

повышенное внимание, т.к. ВИК –

основной метод (был и остался) – ДЛЯ

ВСЕХ, в т.ч. И для ОТВЕТСТВЕННЫХ!

175.

П.3 Уделятьвнимание

при

осмотрах!!!

176.

• Вопрос:• А по тексту Новых Правил – какие

требования к дефектам, изменился ли

список недопустимых?

• ОТВЕТ:

• НЕМНОГО – появились «допустимые

нормы», которые тут же – в Правилах

(см. Приложение 5)

177.

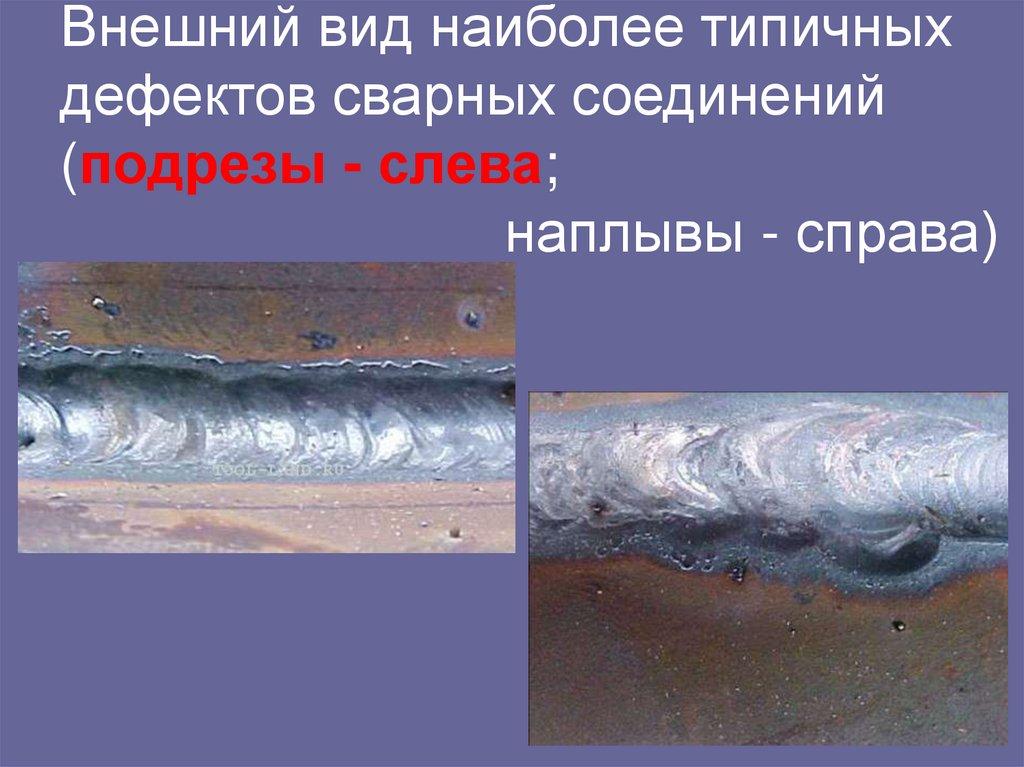

178. Внешний вид наиболее типичных дефектов сварных соединений (подрезы - слева; наплывы - справа)

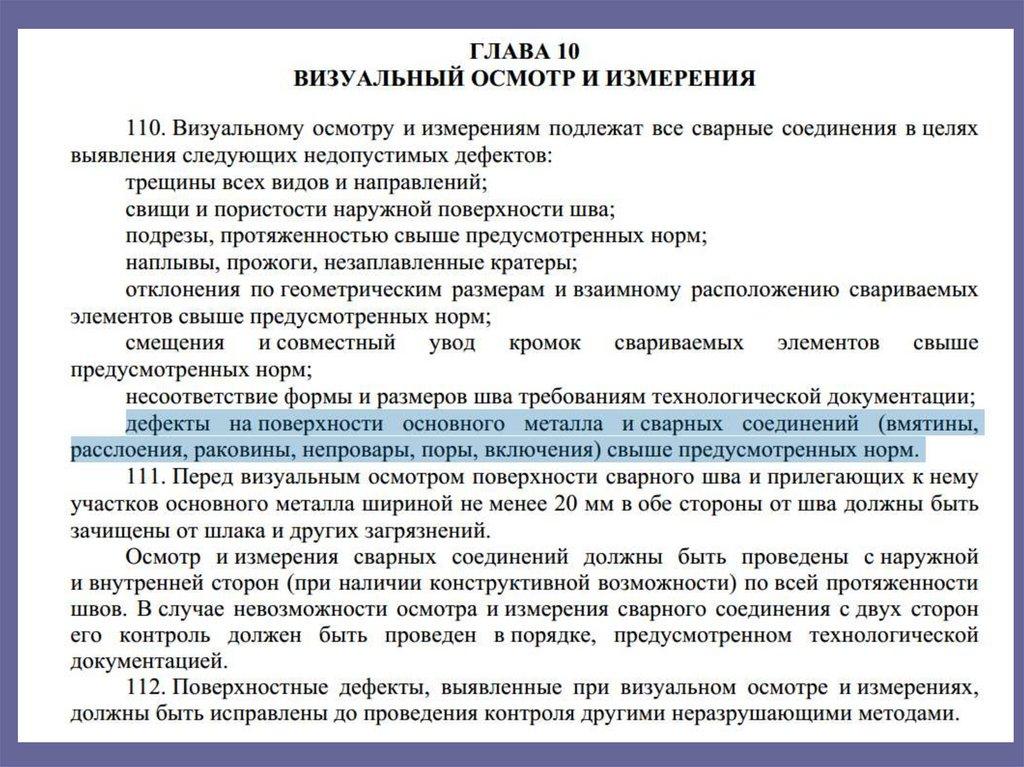

179.

_______180.

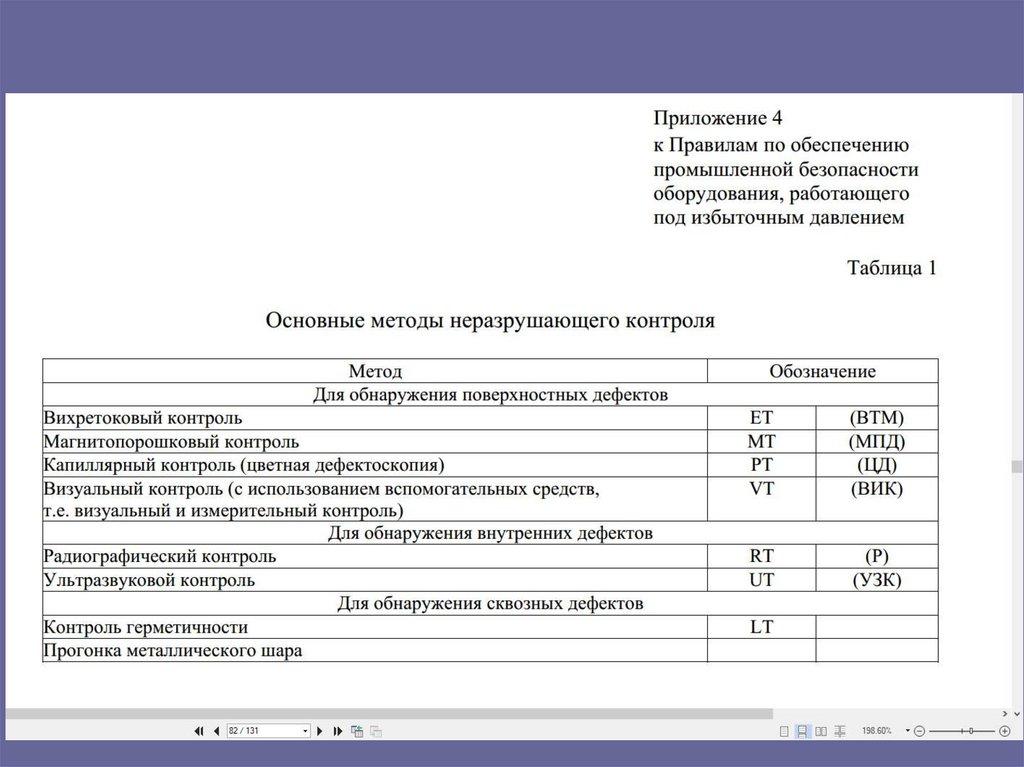

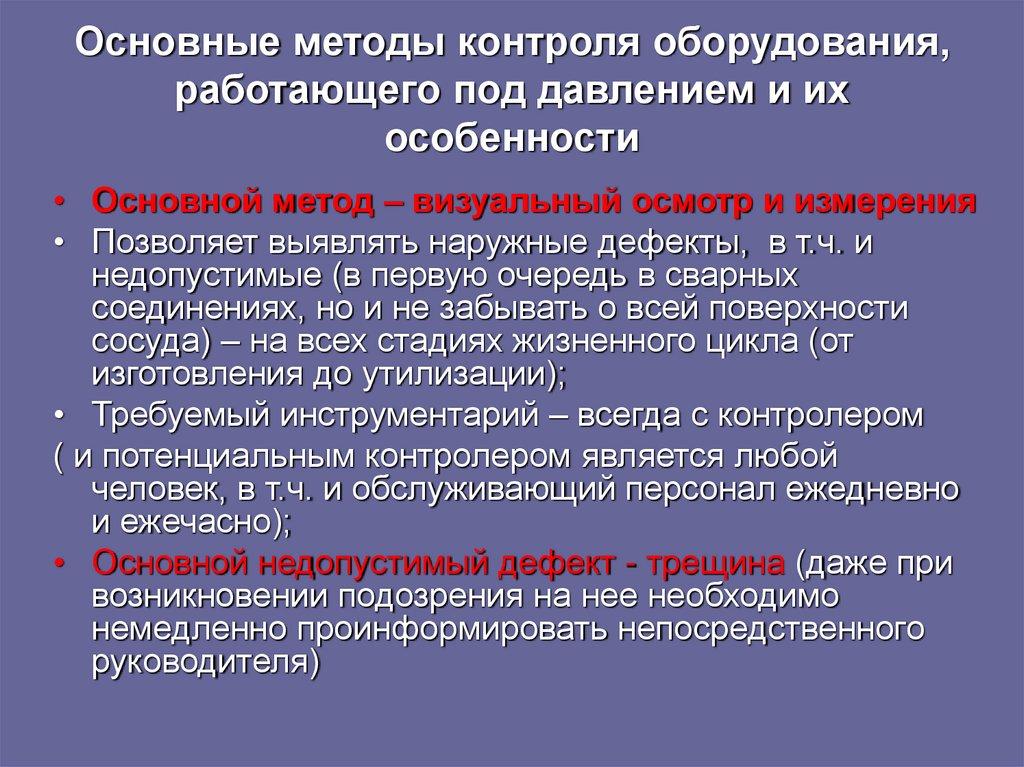

181. Основные методы контроля оборудования, работающего под давлением и их особенности

• Основной метод – визуальный осмотр и измерения• Позволяет выявлять наружные дефекты, в т.ч. и

недопустимые (в первую очередь в сварных

соединениях, но и не забывать о всей поверхности

сосуда) – на всех стадиях жизненного цикла (от

изготовления до утилизации);

• Требуемый инструментарий – всегда с контролером

( и потенциальным контролером является любой

человек, в т.ч. и обслуживающий персонал ежедневно

и ежечасно);

• Основной недопустимый дефект - трещина (даже при

возникновении подозрения на нее необходимо

немедленно проинформировать непосредственного

руководителя)

182. Основные особенности контроля

• Вопрос: чему уделять повышенное вниманиепри при визуальном осмотре?

• Ответ: критическим, «наиболее слабым»

областям конкретной конструкции

• Подробнее – см. доп. Методический

материал к указанным курсам – отдельный

файл.

183.

184.

185.

• Внешний вид отдулины,выпучины

• (см. следующий слайд)

186.

187. Внешний вид наиболее типичных дефектов сварных соединений (трещины)

188. Горячие трещины в металле сварного шва (трубы заводского изготовления)

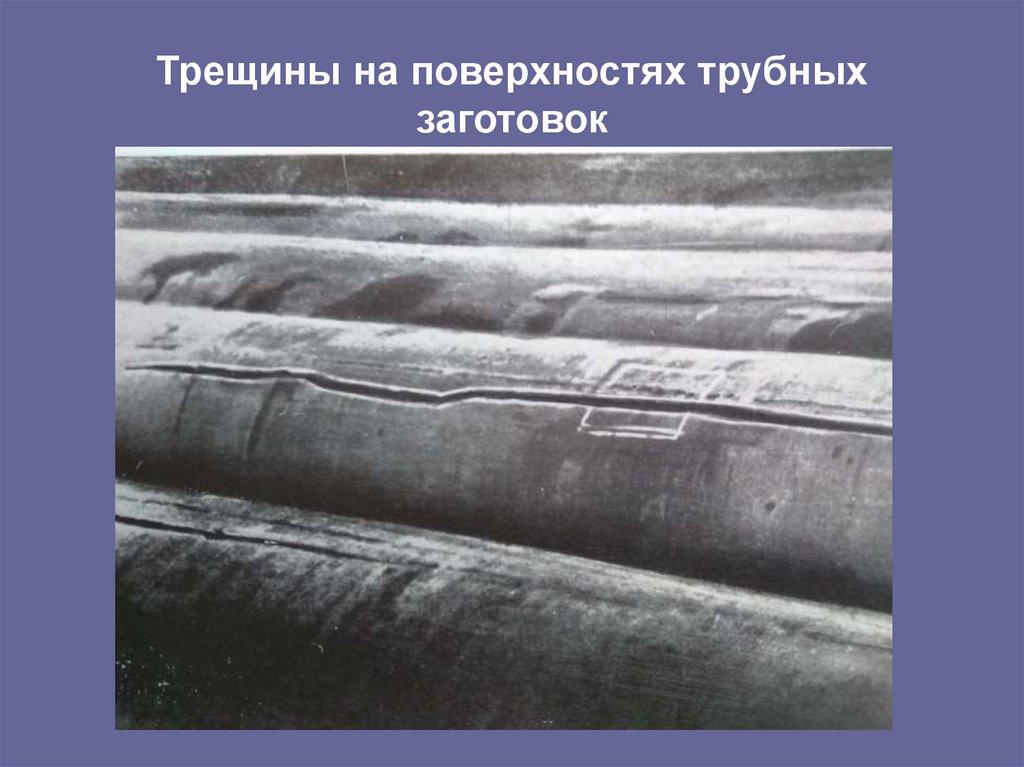

189. Трещины на поверхностях трубных заготовок

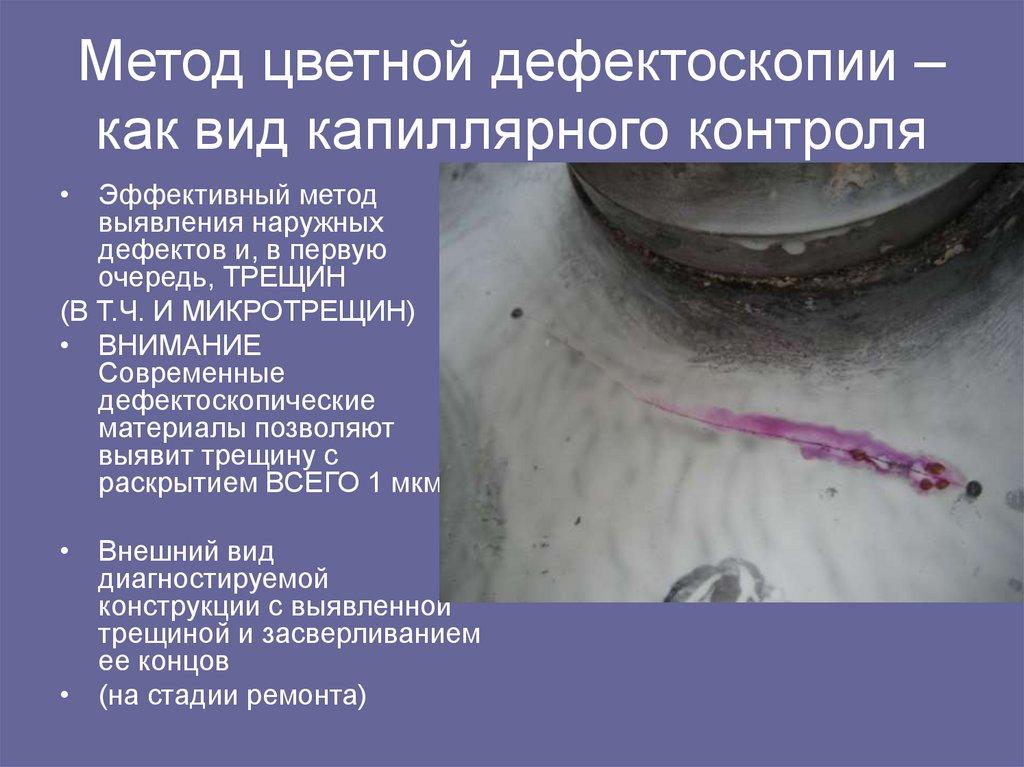

190. Метод цветной дефектоскопии – как вид капиллярного контроля

• Эффективный методвыявления наружных

дефектов и, в первую

очередь, ТРЕЩИН

(В Т.Ч. И МИКРОТРЕЩИН)

• ВНИМАНИЕ

Современные

дефектоскопические

материалы позволяют

выявит трещину с

раскрытием ВСЕГО 1 мкм.

• Внешний вид

диагностируемой

конструкции с выявленной

трещиной и засверливанием

ее концов

• (на стадии ремонта)

191. Внешний вид наиболее типичных дефектов сварных соединений (незаваренный кратер)

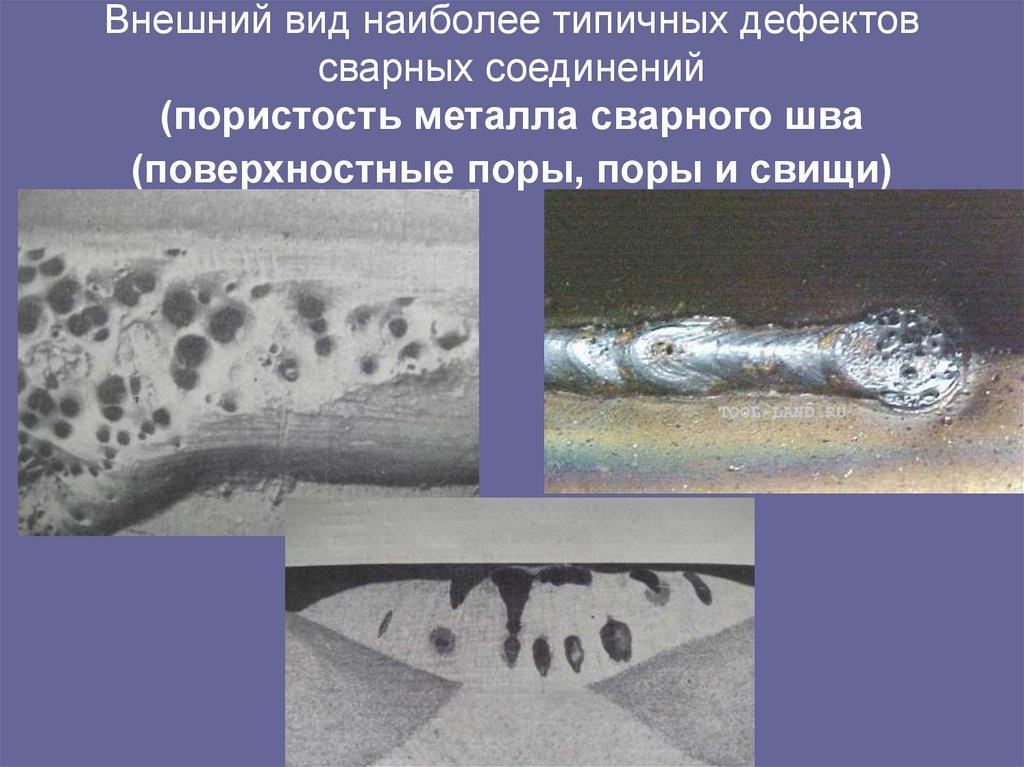

192. Внешний вид наиболее типичных дефектов сварных соединений (пористость металла сварного шва (поверхностные поры, поры и свищи)

193. Внешний вид наиболее типичных дефектов сварных соединений (непровары корня шва в тавровом сварном соединении)

194. Внешний вид наиболее типичных дефектов сварных соединений (подрезы - слева; наплывы - справа)

195. Закаты инородных предметов и их выкрашивание из поверхности металла (основной металл - трубы, листовой прокат)

196. Уважаемые коллеги!

• Прошу «заиметь» свой личныйэкземпляр НОВЫХ ПРАВИЛ

• (распечатанный или изданный в

типографии) +

• Свой экземпляр ТР ТС 032/2013;

• Проработать их с маркерами разных

цветов и руководствоваться ими в

работе!

197. И в завершении – новые узаконенные определения (в новых Правилах в п.4)

• Толщина стенки допустимая – толщина стенки, при которойвозможна работа детали на расчетных параметрах в течение

назначенного срока службы. Является критерием

определения достаточных значений фактической толщины

стенки;

• Минимально допустимая толщина стенки – толщина стенки,

при которой возможна работа оборудования под давлением на

расчетных параметрах в течение назначенного срока службы.

Является критерием определения достаточных значений

фактической толщины стенки;

• Фактическая толщина стенки – толщина стенки,

измеренная на определяющем параметры эксплуатации

участке детали при его изготовлении или в процессе

эксплуатации.

• ВАЖНОСТЬ их понимания – см. фильм про Ачинский НПЗ

(РФ) (прилагается к презентации)

198.

• СПАСИБО ЗА ВНИМАНИЕ!• ЗДОРОВЬЯ И УДАЧИ ВАМ!